Pick-and-Place bezeichnet einen automatisierten Prozess, bei dem Bauteile, Werkstücke oder Produkte durch einen Roboter oder eine speziell entwickelte Maschine aufgenommen (Pick) und an eine definierte Zielposition transportiert und abgelegt (Place) werden.

Funktionsweise von Pick-and-Place-Systemen

Die Funktionsweise eines Pick-and-Place-Systems lässt sich in vier zentrale Schritte gliedern:

Objekterkennung und Lokalisierung

Zu Beginn identifiziert das System mithilfe von Sensoren oder Bildverarbeitungstechnologien die genaue Position, Form und Ausrichtung eines Objekts. Neueste 3D-Vision-Systeme ermöglichen es, Objekte auch in unstrukturierten Umgebungen sicher zu lokalisieren. Diese Erkennung ist entscheidend für die präzise Steuerung der nachfolgenden Schritte und sorgt für eine hohe Zuverlässigkeit selbst bei variablen Arbeitsbedingungen.

Greifprozess (Pick)

Sobald das Objekt lokalisiert ist, aktiviert das System ein Greifwerkzeug. Dabei stehen unterschiedliche Greifmethoden zur Verfügung, die jeweils spezifische Vorteile für verschiedene Anwendungen bieten. Die Auswahl des Greifers basiert auf Parametern wie Größe, Form, Materialbeschaffenheit und Sensibilität des Zielobjekts.

Mechanische Greifer

Mechanische Greifer sind besonders robust und eignen sich hervorragend für stabile und feste Objekte wie Metall- oder Kunststoffteile. Sie verwenden in der Regel Parallel- oder Zangengreifer, die eine zuverlässige Kraftübertragung gewährleisten und selbst bei hohen Traglasten präzise arbeiten.

Vakuumgreifer

Für empfindliche oder flache Objekte wie Glas, Papier oder Lebensmittel kommen Vakuumgreifer zum Einsatz. Sie nutzen Unterdruck, um das Objekt schonend zu greifen, ohne mechanische Belastungen auf deren Oberfläche auszuüben.

Adhäsive Greifer

Adhäsive Greifer sind mit klebenden oder haftenden Materialien ausgestattet, die es ermöglichen, empfindliche oder unregelmäßig geformte Objekte zu greifen. Sie bieten eine optimale Lösung für Anwendungen, bei denen mechanische oder vakuumbasierte Methoden an ihre Grenzen stoßen, wie bei flexiblen Folien, Textilien oder komplex geformten Bauteilen.

Magnetische Greifer

Für die Handhabung von ferromagnetischen Objekten wie Metallblechen, Schrauben oder Werkzeugen sind magnetische Greifer gut geeignet. Diese Greiftechnologie wird häufig in der Metallverarbeitung und im Lagerwesen eingesetzt.

Bewegung

Das Objekt wird über Roboterarme oder lineare Achsen zu seiner Zielposition transportiert. Diese Bewegungen sind hochpräzise und werden von Steuerungseinheiten wie speicherprogrammierbaren Steuerungen (PLCs) oder Robotercontrollern überwacht. Die Geschwindigkeit und Genauigkeit der Bewegung sind entscheidend für die Produktivität des Systems und variieren je nach Anwendungsanforderungen.

Platzierung (Place)

Das System legt das Objekt präzise am Zielort ab. Ob auf einer Leiterplatte, in einem Lagerfach oder in einer Verpackungslinie – die exakte Platzierung ist entscheidend für einen störungsfreien Ablauf in Produktion und Logistik.

Anwendungsbereiche und Branchen für Pick-and-Place-Systeme

Pick-and-Place-Systeme übernehmen repetitive, präzise und oft zeitkritische Aufgaben in zahlreichen Branchen. Sie optimieren Produktionsprozesse durch höhere Effizienz, Präzision und Skalierbarkeit. Im Folgenden werden die zentralen Einsatzmöglichkeiten und Vorteile in verschiedenen Sektoren dargestellt:

Elektronikfertigung

In der Elektronikindustrie erfüllen Pick-and-Place-Systeme wichtige Aufgaben wie die automatisierte Bestückung von Leiterplatten (PCBs) mit Bauteilen wie Widerständen, Kondensatoren und Chips. Diese Systeme ermöglichen eine Positionierung von Komponenten im Mikrometerbereich und minimieren durch ihre Präzision Produktionsfehler. Sie lassen sich in SMT-Linien (Surface Mount Technology) integrieren und sorgen so für einen reibungslosen Produktionsablauf.

Lebensmittel- und Getränkeindustrie

Pick-and-Place-Systeme werden hier vor allem für das Sortieren, Verpacken und Portionieren von Lebensmitteln wie Süßwaren, Backwaren und Fleischprodukten eingesetzt. Sie gewährleisten eine kontaktlose und hygienische Verarbeitung, reduzieren Abfälle durch gleichmäßige Portionierung. Vision-Systeme zur Qualitätskontrolle, beispielsweise zur Überprüfung von Form und Farbe der Produkte, sind ein wachsender Trend in dieser Branche.

Automobilindustrie

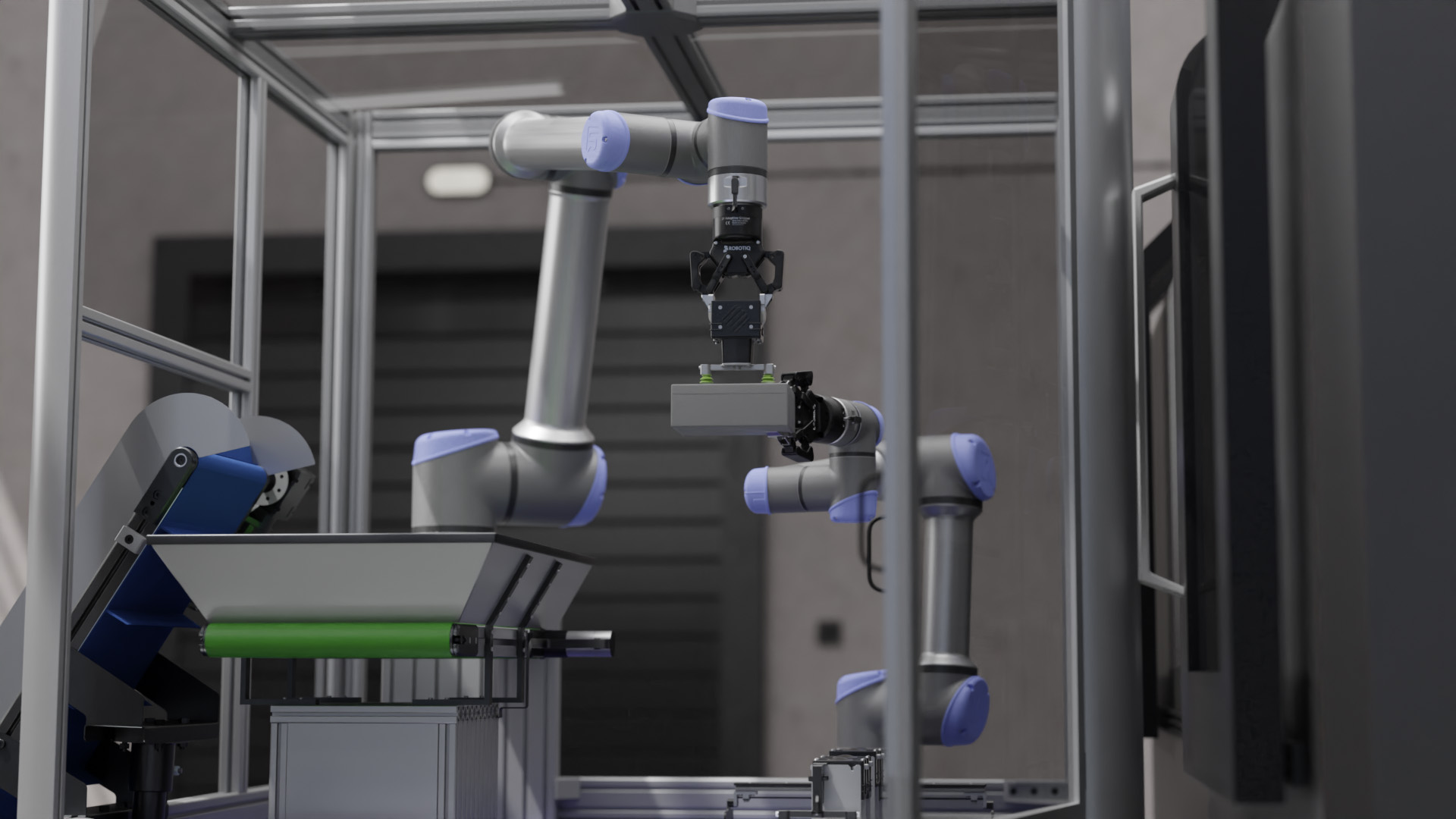

In der Automobilbranche übernehmen Pick-and-Place-Systeme Aufgaben wie das Be- und Entladen von Maschinen, die Montage von Komponenten (z. B. Airbags oder Getriebeteilen) sowie das Handling empfindlicher oder schwerer Bauteile. Diese Systeme automatisieren komplexe Montageprozesse, bieten Flexibilität für verschiedene Fahrzeugmodelle und senken Produktionsausfälle durch gleichmäßige Abläufe. Der Einsatz von kollaborativen Robotern (Cobots), die sicher und platzsparend in Produktionslinien arbeiten, nimmt zu.

Pharmazeutische Industrie

In der Pharmaindustrie sind Pick-and-Place-Systeme essenziell für die Verpackung und Sortierung von Medikamenten, die sterile Handhabung und präzises Dosieren. Sie erfüllen regulatorische Vorgaben wie GMP (Good Manufacturing Practice), minimieren Kreuzkontaminationen und gewährleisten die Qualität sensibler Materialien wie Impfstoffe. Reinraumroboter und Track-and-Trace-Systeme zur Nachverfolgbarkeit sind hier besonders gefragt.

Allgemeine Fertigungsindustrie

In diversen Fertigungsumgebungen werden diese Systeme zum Sortieren, Verpacken, Montieren und Maschinenladen eingesetzt. Dank modularer Bauweise lassen sie sich schnell an neue Produktvarianten anpassen, was insbesondere bei schwankenden Produktionsvolumen vorteilhaft ist. Zudem senken sie Betriebskosten durch Reduktion manueller Arbeit.

Logistik und E-Commerce

Pick-and-Place-Systeme revolutionieren Lager- und Versandzentren durch die Kommissionierung von Artikeln, das Sortieren von Paketen und die automatisierte Verpackung. Sie steigern die Durchlaufgeschwindigkeit, arbeiten mit hoher Genauigkeit und lassen sich in Lagerverwaltungssysteme (WMS) integrieren. Roboter-gestützte Sortierstationen und autonome mobile Roboter (AMR) sind innovative Lösungen für flexibles und effizientes Handling in diesen Bereichen.

Medizin und Labore

In medizinischen und laborbasierten Anwendungen übernehmen Pick-and-Place-Systeme das Handling von Proben, Laborgefäßen und Mikrotiterplatten. Sie arbeiten mit höchster Präzision, reduzieren Kontaminationen und entlasten Fachpersonal bei routinemäßigen, zeitaufwendigen Aufgaben.

Moderne Technologien und Innovationen

Die kontinuierliche Weiterentwicklung von Technologien hat die Leistungsfähigkeit und Vielseitigkeit von Pick-and-Place-Systemen erheblich gesteigert. Innovative Ansätze und moderne Technologien machen diese Systeme zu zentralen Bestandteilen der Automatisierungstechnik und erweitern ihre Einsatzmöglichkeiten in zahlreichen Branchen.

- Bildverarbeitung und künstliche Intelligenz (KI):

Fortschrittliche Bildverarbeitungssysteme ermöglichen es Pick-and-Place-Robotern, Objekte präzise zu identifizieren, zu lokalisieren und zu handhaben. Der Einsatz von KI verbessert die Objekterkennung und Bewegungsplanung, wodurch Roboter in der Lage sind, auch komplexe Aufgaben in unstrukturierten Umgebungen zu bewältigen. KI-gestützte Systeme können sich außerdem an Veränderungen anpassen und ihre Leistung durch maschinelles Lernen optimieren. - 3D-Bildverarbeitung:

Die Integration von 3D-Kameras und Laserscannern hat die Präzision von Pick-and-Place-Prozessen revolutioniert. Mit diesen Technologien können Roboter die genaue Form, Größe und Position von Objekten erfassen, was insbesondere beim Greifen unregelmäßig geformter oder zufällig orientierter Teile von Vorteil ist. - Kollaborative Robotik:

Moderne Pick-and-Place-Roboter sind zunehmend als kollaborative Roboter (Cobots) konzipiert, die sicher mit menschlichen Arbeitskräften zusammenarbeiten. Sie verfügen über fortschrittliche Sensorik und KI, die es ihnen ermöglichen, Hindernisse zu erkennen und ihre Bewegungen entsprechend anzupassen. Dies erhöht die Sicherheit und Flexibilität in der Produktion. - Modularität und Flexibilität:

Die Entwicklung modularer Pick-and-Place-Systeme hat die Anpassungsfähigkeit an unterschiedliche Produktionsanforderungen erheblich verbessert. Durch austauschbare Greifer, Endeffektoren und programmierbare Bewegungsabläufe können diese Systeme effizient auf wechselnde Aufgaben reagieren. - Energieeffizienz:

Die Digitalisierung und der Einsatz moderner Steuerungssysteme tragen zur Reduzierung des Energieverbrauchs bei. Smarte Steuerungstechnologien ermöglichen es, Bewegungsabläufe präzise zu steuern und nur die benötigte Energie einzusetzen. - Cloud-Integration und IoT:

Die Vernetzung von Pick-and-Place-Systemen über das Internet der Dinge (IoT) und die Integration in Cloud-Plattformen ermöglicht eine zentrale Überwachung, Analyse und Optimierung der Produktionsprozesse. Echtzeit-Daten können genutzt werden, um die Effizienz zu steigern und Ausfallzeiten zu minimieren. - Additive Fertigung von Endeffektoren:

Der Einsatz von 3D-Drucktechnologien erlaubt die kosteneffiziente Herstellung kundenspezifischer Greifer und Endeffektoren für Pick-and-Place-Roboter. Dies ermöglicht eine schnelle Anpassung an spezifische Anwendungen und reduziert die Entwicklungszeit.

FAQ zu Pick-and-Place

Wie funktionieren Pick-and-Place-Roboter?

Pick-and-Place-Roboter nutzen eine Kombination aus Sensorik, Greifern und präziser Bewegungssteuerung, um Objekte aufzunehmen (Pick) und sie an einer bestimmten Position abzulegen (Place). Moderne Systeme verwenden oft Kameras und Künstliche Intelligenz (KI), um Objekte zu erkennen und ihre Position im Raum zu bestimmen. Die Roboterarme führen die Bewegungen aus, während Greifer – mechanisch, pneumatisch oder durch Vakuum – das Objekt greifen. Die Steuerung erfolgt über vorprogrammierte Befehle oder lernfähige Algorithmen, die den Roboter an spezifische Anforderungen anpassen.

Wo werden Pick-and-Place-Roboter eingesetzt?

Pick-and-Place-Roboter finden Anwendung in vielen Branchen, darunter:

- Fertigung: Montage, Sortierung und Materialhandling.

- Elektronikindustrie: Bestückung von Leiterplatten.

- Logistik: Sortieren und Verpacken von Waren.

- Lebensmittelindustrie: Präzises Handling von empfindlichen Produkten wie Pralinen oder Keksen.

- Pharmazeutische Industrie: Abfüllen, Verpacken und Handhaben von Medikamenten oder medizinischen Produkten.

- E-Commerce: Automatisierung von Kommissionierungsprozessen in Lagerhäusern.

Wer hat den Pick-and-Place-Roboter erfunden?

Pick-and-Place-Roboter haben sich im Zuge der allgemeinen Entwicklung der Robotik über mehrere Jahrzehnte entwickelt. Einer der wichtigsten Vorläufer moderner Industrieroboter war der Unimate, entwickelt von George Devol und Joseph Engelberger in den 1960er Jahren. Während Unimate primär für Schweißarbeiten eingesetzt wurde, ebnete diese Technologie den Weg für spezialisierte Roboter wie Pick-and-Place-Systeme, die später von Unternehmen wie ABB, KUKA und Fanuc weiterentwickelt wurden. Es gibt keinen spezifischen „Erfinder“ des Pick-and-Place-Roboters, sondern die Technologie ist das Ergebnis von kontinuierlicher Innovation in der Robotik.