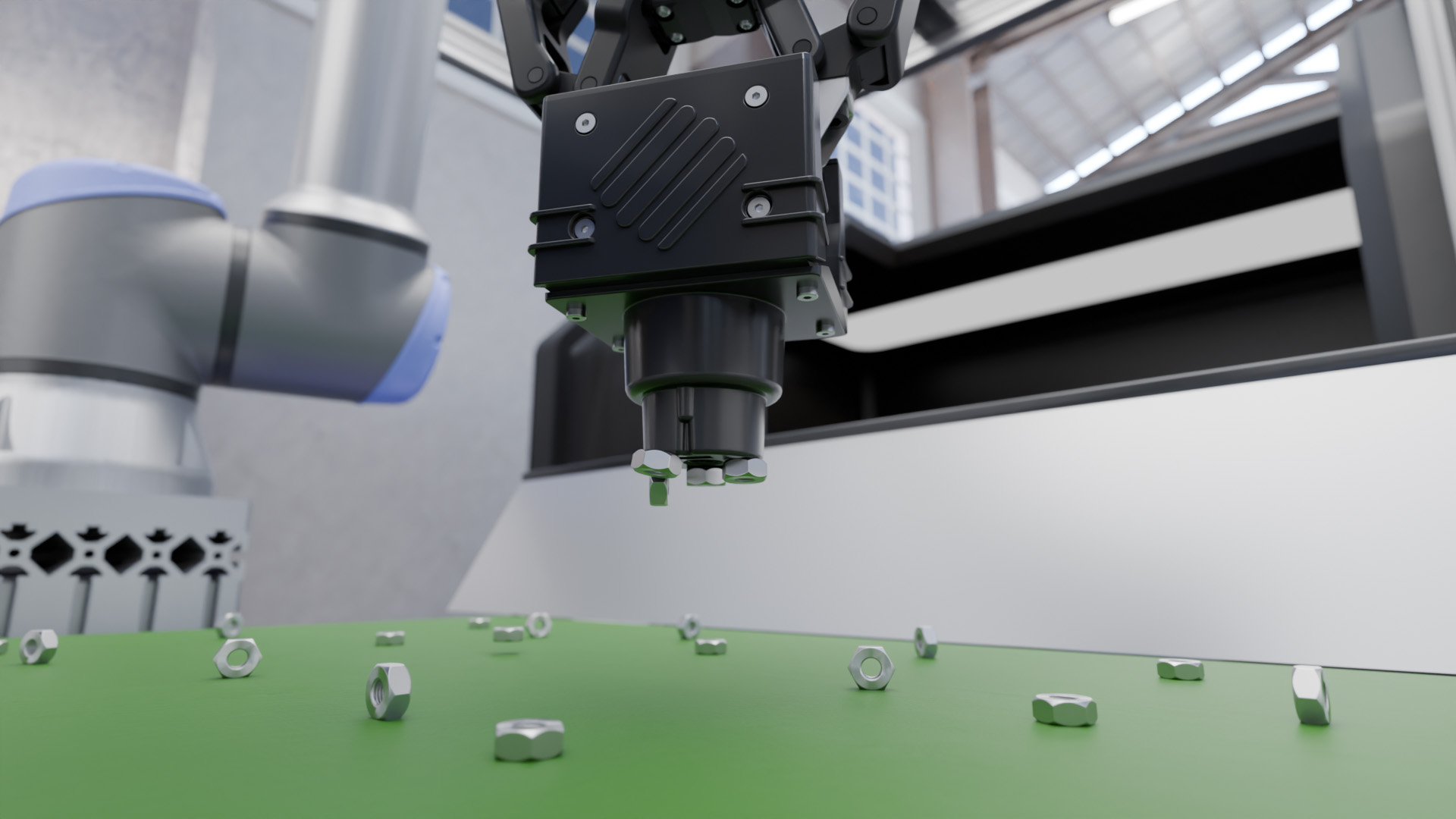

Ein Magnetgreifer ist eine spezialisierte Greifvorrichtung, die magnetische Kräfte nutzt, um ferromagnetische Werkstücke sicher zu erfassen, zu transportieren und abzulegen.

Magnetgreifer: Funktionsweise

Die Greifkraft von Magnetgreifern basiert auf der Anziehung ferromagnetischer Materialien wie Stahl, Eisen oder Nickel durch ein kontrolliertes Magnetfeld. Die Stärke der Haltekraft wird von mehreren Faktoren beeinflusst:

- Materialeigenschaften des Werkstücks: Die Zusammensetzung, Dicke und Oberflächenbeschaffenheit bestimmen, wie gut das Magnetfeld in das Material eindringen kann. Hochlegierte Stähle oder beschichtete Oberflächen wie Lack oder Kunststoff verringern die Haltekraft, da sie das Magnetfeld nur begrenzt leiten.

- Magnetstärke und Feldkonzentration: Die Konstruktion des Greifers beeinflusst, wie stark das Magnetfeld an der Oberfläche des Werkstücks wirkt.

- Luftspalt zwischen Magnet und Werkstück: Verunreinigungen wie Rost, Öl oder Beschichtungen erhöhen den Luftspalt zwischen Magnet und Werkstück und mindern damit die Haftkraft. Je größer der Abstand, desto schwächer die Magnetkraft, da das Feld mit zunehmendem Abstand abnimmt.

- Größe und Dicke des Werkstücks: Dünne oder kleine Werkstücke bieten eine geringere Kontaktfläche für das Magnetfeld, was die Haltekraft reduziert.

- Temperaturabhängigkeit: Besonders Permanentmagnete können bei hohen Temperaturen ihre Magnetkraft verlieren. Elektromagnetische Greifer hingegen sind temperaturstabiler, solange die elektrischen Komponenten innerhalb ihrer Spezifikationen betrieben werden.

Das Lösen des Werkstücks erfolgt je nach Greifertyp durch verschiedene Methoden: Manche Systeme arbeiten mit einer Umkehr der Magnetpolung (Elektromagnete), andere mit einer mechanischen Bewegung des Magneten (Permanentmagnetgreifer mit Schaltmechanismus) oder durch einfaches Abschalten des Magnetfelds.

Magnetgreifer bieten eine zuverlässige und effiziente Möglichkeit zur Automatisierung von Greif- und Handhabungsprozessen, insbesondere in der Metallverarbeitung und Fertigungsindustrie. Ihre Leistungsfähigkeit ist jedoch stark von den Rahmenbedingungen abhängig, weshalb eine genaue Analyse des Einsatzszenarios erforderlich ist.

Typen von Magnetgreifern

Magnetgreifer sind in verschiedenen Bauarten erhältlich, die sich hinsichtlich ihrer Funktionsweise, Energieversorgung und Einsatzmöglichkeiten unterscheiden. Die Wahl des passenden Magnetgreifers hängt von Faktoren wie Werkstückmaterial, Handhabungsanforderungen, Sicherheitsaspekten und Energieeffizienz ab.

Permanentmagnetische Greifer

Permanentmagnetische Greifer sind bewährte Lösungen in der Automatisierungstechnik und werden zur sicheren Handhabung ferromagnetischer Werkstücke eingesetzt. Sie nutzen die konstante Magnetkraft von Permanentmagneten, wodurch sie unabhängig von externer Energie arbeiten. Durch ihre hohe Zuverlässigkeit und Wartungsfreiheit sind sie besonders in energieeffizienten und sicherheitskritischen Anwendungen gefragt.

Funktionsweise

Diese Greifer basieren auf leistungsstarken Neodym- oder Ferrit-Permanentmagneten, die eine dauerhafte magnetische Haltekraft erzeugen. Der Greifvorgang erfolgt mechanisch durch eine integrierte Umschaltmechanik, die es ermöglicht, das Werkstück zu lösen oder zu fixieren.

- Aktivierung: Das Werkstück wird durch die konstante Magnetkraft des Permanentmagneten sicher gegriffen.

- Halten: Die Haltekraft bleibt ohne Energiezufuhr erhalten, was die Effizienz steigert und die Betriebskosten senkt.

- Deaktivierung: Die Magnetkraft wird mechanisch neutralisiert, indem ein pneumatisch oder manuell betätigtes System den Magnetfluss umlenkt oder abschirmt, sodass das Werkstück freigegeben wird.

Da die magnetische Haltekraft unabhängig von elektrischer Energie ist, sind permanentmagnetische Greifer besonders zuverlässig und eignen sich für den Einsatz in Umgebungen, in denen Stromausfälle oder Spannungsabfälle problematisch wären.

Ein Beispiel für einen solchen Greifer ist der Magnet Gripper ToolCube von Leverage Robotics. Dieses passive Werkzeug benötigt keine externen Anschlüsse. Der Magnetismus wird durch einen 2-Finger-Greifer aktiviert und deaktiviert, um Bauteile mit ferromagnetischen Eigenschaften greifen zu können.

Elektromagnetischer Magnetgreifer

Ein elektromagnetischer Magnetgreifer erzeugt sein Magnetfeld durch den elektrischen Stromfluss in einer Spule, die um einen Eisenkern gewickelt ist. Die magnetische Anziehungskraft entsteht nur, wenn Strom durch die Spule fließt, sodass das Magnetfeld je nach Bedarf ein- oder ausgeschaltet werden kann. Dadurch bietet diese Technologie eine hohe Flexibilität bei der Handhabung von ferromagnetischen Werkstücken.

Funktionsweise

Das Prinzip der Magnetkraftübertragung basiert auf drei grundlegenden Zuständen:

- Aktivierung: Beim Anlegen von elektrischem Strom an die Spule entsteht ein Magnetfeld, das ferromagnetische Werkstücke anzieht und sicher hält.

- Halten: Die Haltekraft kann durch Regulierung der Stromzufuhr angepasst werden, sodass Werkstücke unterschiedlicher Größe und Masse sicher fixiert werden.

- Deaktivierung: Sobald der Stromfluss unterbrochen wird, verschwindet das Magnetfeld, und das Werkstück wird freigegeben.

- Schnelle Reaktionszeiten: Das Magnetfeld kann innerhalb von Sekundenbruchteilen ein- oder ausgeschaltet werden. Diese Eigenschaft ermöglicht kürzere Zykluszeiten in automatisierten Fertigungsprozessen und trägt zur Effizienzsteigerung bei.

Ein großer Vorteil dieser Technologie ist die Möglichkeit der dynamischen Anpassung der Haltekraft. Dies ermöglicht eine effiziente Handhabung von Werkstücken mit unterschiedlichen Geometrien, Materialstärken oder Oberflächenbeschaffenheiten. Besonders in automatisierten Prozessen erlaubt diese Flexibilität eine präzise Steuerung.

Dank ihrer starken Magnetkraft ermöglichen elektromagnetische Hebemagnete in Schrottplätzen, Stahlwerken und Lagerhallen eine effiziente und schnelle Metallverarbeitung.

Einschränkungen

Trotz der zahlreichen Vorteile gibt es einige Herausforderungen, die bei der Auswahl und Integration eines elektromagnetischen Magnetgreifers berücksichtigt werden müssen:

- Überhitzung der Spulen:

Bei längerem Betrieb oder hoher Leistungsanforderung kann es zu einer Erwärmung der Magnetspulen kommen, was die Effizienz und Lebensdauer des Greifers beeinträchtigen kann. In solchen Fällen sind spezielle Kühlsysteme erforderlich. - Restmagnetisierung des Werkstücks:

Nach der Freigabe des Werkstücks kann eine unerwünschte Restmagnetisierung auftreten, die nachfolgende Fertigungsprozesse oder Qualitätstests beeinträchtigen könnte. Hier sind Entmagnetisierungseinheiten notwendig. - Abhängigkeit von einer stabilen Stromversorgung:

Da der Magnetismus ausschließlich durch elektrische Energie erzeugt wird, kann ein plötzlicher Stromausfall dazu führen, dass das Werkstück unkontrolliert freigegeben wird. Für sicherheitskritische Anwendungen sind daher Notstromsysteme oder spezielle Sicherheitsmechanismen erforderlich.

Elektro-Permanentmagnetgreifer

Ein Elektro-Permanentmagnetgreifer kombiniert die Eigenschaften von Elektromagneten und Permanentmagneten, um Werkstücke effizient zu halten und sicher zu handhaben. Die Technologie basiert auf einer Kombination aus AlNiCo- und Neodymmagneten, die durch einen kurzen elektrischen Impuls umgeschaltet werden. Während Neodymmagnete für hohe Haltekräfte sorgen, ermöglicht der AlNiCo-Magnet die gezielte Steuerung des Magnetfelds.

Funktionsweise

- Aktivierung des Magnetfelds: Ein kurzer elektrischer Impuls verändert die Magnetisierung des AlNiCo-Magneten, wodurch das Werkstück sicher gehalten wird.

- Halten des Werkstücks: Nach der Aktivierung bleibt das Magnetfeld ohne weitere Energiezufuhr bestehen, was den Energieverbrauch auf ein Minimum reduziert.

- Deaktivierung des Magnetfelds: Ein erneuter Stromimpuls entmagnetisiert den AlNiCo-Magneten, sodass das Werkstück freigegeben wird.

Vorteile

- Energieeffizienz: Strom wird nur für das Umschalten des Magnetfelds benötigt, wodurch der Verbrauch minimiert wird.

- Haltekraft: Dank leistungsstarker Neodym-Magnete können selbst kompakte Greifer hohe Haltekräfte erzeugen.

- Prozesssicherheit: Auch bei Stromausfall bleibt das Werkstück fixiert, was unkontrolliertes Herabfallen verhindert.

Pneumatisch betätigte Magnetgreifer

Die Steuerung erfolgt über einen pneumatischen Kolben, der das Magnetfeld entweder aktiviert oder deaktiviert. Beim Anlegen von Druckluft wird der Kolben in Bewegung gesetzt und verändert die Position eines internen Permanentmagneten, wodurch das Werkstück entweder sicher fixiert oder freigegeben wird.

Vorteile

- Energieeffizienz: Strom wird nur für die Umschaltung des Magnetfelds benötigt. Während des Haltens ist keine externe Energiezufuhr erforderlich, was den Energieverbrauch minimiert.

- Schnelle Schaltzeiten: Die direkte Steuerung durch Druckluft ermöglicht kurze Reaktionszeiten und optimiert die Zykluszeiten in automatisierten Fertigungsprozessen.

- Hohe Prozesssicherheit: Die Haltekraft bleibt auch bei Druckluftausfall erhalten, wodurch das unkontrollierte Herabfallen von Werkstücken verhindert wird – ein entscheidender Vorteil für sicherheitskritische Anwendungen.

- Kompakte Bauweise: Dank ihrer geringen Abmessungen lassen sich pneumatisch betätigte Magnetgreifer auch in beengten Arbeitsumgebungen oder an Robotersystemen effizient einsetzen.

- Einstellbare Haltekraft: Die Haltekraft kann durch Regulierung des pneumatischen Drucks an die spezifischen Anforderungen des Werkstücks angepasst werden, was zusätzliche Flexibilität in der Anwendung ermöglicht.

Fazit

Magnetgreifer sind vielseitige, leistungsstarke Werkzeuge für die industrielle Automatisierung. Während sie bereits für viele Standardanwendungen optimiert sind, gibt es noch zahlreiche spezialisierte Lösungen für hohe Temperaturen, explosionsgeschützte Bereiche, Cobots oder hybride Anwendungen. Die Wahl des richtigen Magnetgreifers hängt stark von den spezifischen Anforderungen an Haltekraft, Werkstückmaterial, Steuerung und Umgebungsbedingungen ab. Mit zunehmender Entwicklung in der Sensortechnik, KI-gestützten Steuerungen und energieeffizienten Magnetsystemen wird die Zukunft der Magnetgreifer weiter optimiert.

FAQ

1. Wie kann eine Restmagnetisierung des Werkstücks verhindert werden?

Nach dem Einsatz eines Magnetgreifers kann eine Restmagnetisierung des Werkstücks auftreten, die in nachfolgenden Fertigungsschritten problematisch sein kann. Um dies zu verhindern, gibt es mehrere Methoden:

- Entmagnetisierungsgeräte: Spezielle Spulen oder Platten erzeugen ein wechselndes Magnetfeld, das das Werkstück vollständig entmagnetisiert.

- Optimierte Polschuhanpassung: Eine korrekte Kontaktfläche verringert die Restmagnetisierung.

- Elektronische Demagnetisierungstechniken: Bei manchen Elektro-Permanentmagnetgreifern kann der letzte Entmagnetisierungspuls so gesteuert werden, dass er das Magnetfeld abbaut.

2. Können Magnetgreifer bei hohen Temperaturen genutzt werden?

Ja, allerdings nur unter bestimmten Bedingungen:

- Standard-Magnetgreifer sind in der Regel bis ca. 80–100 °C einsetzbar.

- Spezielle Hochtemperatur-Magnete (z. B. Samarium-Cobalt oder spezielle AlNiCo-Legierungen) ermöglichen den Einsatz bis 300 – 450 °C.

- In Hochtemperaturumgebungen sollten Magnetgreifer mit luft- oder wassergekühlten Gehäusen ausgestattet sein, um die Leistung zu erhalten.

3. Wie beeinflusst die Form des Magneten die Greifleistung?

Die Form des Magneten spielt eine entscheidende Rolle für die Greifkraftverteilung:

Flache, großflächige Magnetgreifer

Diese Magneten haben eine breite, ebene Oberfläche, wodurch sie eine große Kontaktfläche mit dem Werkstück herstellen können. Das ist besonders vorteilhaft für:

- Bleche und Plattenmaterialien, die über eine große, ebene Fläche verfügen.

- Dünnwandige Metallteile, bei denen eine gleichmäßige Greifkraft wichtig ist, um Verformungen zu vermeiden.

- Metallspäne oder kleinere Komponenten, wenn mehrere Teile gleichzeitig aufgenommen werden müssen.

Konzentrische Polanordnungen

Magneten mit einer konzentrischen Anordnung der Pole sind besonders für rotationssymmetrische Werkstücke geeignet. Diese Bauform sorgt für:

- Eine gleichmäßige Kraftverteilung auf ringförmigen oder runden Bauteilen wie Rohren, Zahnrädern oder Kugellagern.

- Eine starke und zentrierte Magnetkraft, da der Fluss der Magnetlinien optimiert wird.

- Verbesserte Stabilität beim Transport von drehbaren oder zylindrischen Teilen.

Lineare Magnetanordnungen

Diese Magnetform ist ideal für lange, schmale oder stabförmige Werkstücke. Dazu gehören:

- Metallprofile, Schienen und Balken, die über ihre Länge hinweg gleichmäßig angehoben werden müssen.

- Schmale Streifen oder Bleche, die eine lineare Kontaktfläche benötigen, um eine optimale Greifkraft zu erzielen.

Da die Magnetpole entlang einer Linie angeordnet sind, können Werkstücke parallel zur Magnetfläche aufgenommen und sicher fixiert werden.

Welche Metalle können mit einem Magnetgreifer nicht gegriffen werden?

Magnetgreifer können ausschließlich ferromagnetische Metalle wie Eisen, Nickel und Kobalt greifen. Nicht-magnetische Metalle wie Aluminium, Kupfer, Messing, Bronze, Titan und die meisten Edelstahllegierungen (z. B. austenitische Stähle wie V2A und V4A) lassen sich nicht mit Magnetkraft halten. In solchen Fällen sind alternative Greifsysteme wie Vakuum- oder mechanische Greifer erforderlich.

Wie lange hält die Magnetkraft eines Permanentmagnetgreifers?

Unter normalen Bedingungen behalten hochwertige Permanentmagnetgreifer ihre Magnetkraft nahezu unbegrenzt, da Permanentmagnete keine externe Energiezufuhr benötigen. Allerdings kann die Magnetkraft durch folgende Faktoren nachlassen:

- Hohe Temperaturen – Neodym-Magnete verlieren bereits ab ca. 80–100 °C an Magnetkraft, während Samarium-Cobalt-Magnete Temperaturen bis zu 450 °C aushalten können.

- Mechanische Beschädigung – Starke Stöße, Vibrationen oder Risse im Magnetmaterial können die Magnetkraft verringern.

- Äußere Magnetfelder – Sehr starke externe Magnetfelder können die Magnetisierung des Greifers verändern oder entmagnetisieren.

- Korrosion – Ohne eine geeignete Beschichtung (z. B. Nickel oder Epoxid) können Magnete in feuchten oder chemisch aggressiven Umgebungen korrodieren, was ihre Leistung beeinträchtigt.

Gibt es Magnetgreifer, die für den Einsatz in explosionsgefährdeten Bereichen geeignet sind?

Ja, es gibt spezielle Magnetgreifer, die für den Einsatz in explosionsgefährdeten Bereichen (ATEX-Zonen) geeignet sind. Diese Greifer erfüllen strenge Sicherheitsanforderungen, um Zündquellen zu vermeiden und einen sicheren Betrieb in gefährlichen Umgebungen zu gewährleisten. Magnetgreifer für explosionsgefährdete Bereiche müssen gemäß der europäischen ATEX-Richtlinie 2014/34/EU zertifiziert sein. Diese Richtlinie regelt die Anforderungen an Geräte und Schutzsysteme für den Einsatz in explosionsgefährdeten Atmosphären. Abhängig von der jeweiligen Umgebung gibt es unterschiedliche Schutzklassen:

- Gas-Ex-Zonen: Diese Zonen umfassen Bereiche, in denen explosionsfähige Gasgemische auftreten können.

- Staub-Ex-Zonen: Hier besteht die Gefahr von brennbaren Stäuben, die in der Luft eine explosionsfähige Atmosphäre bilden können.