Definition

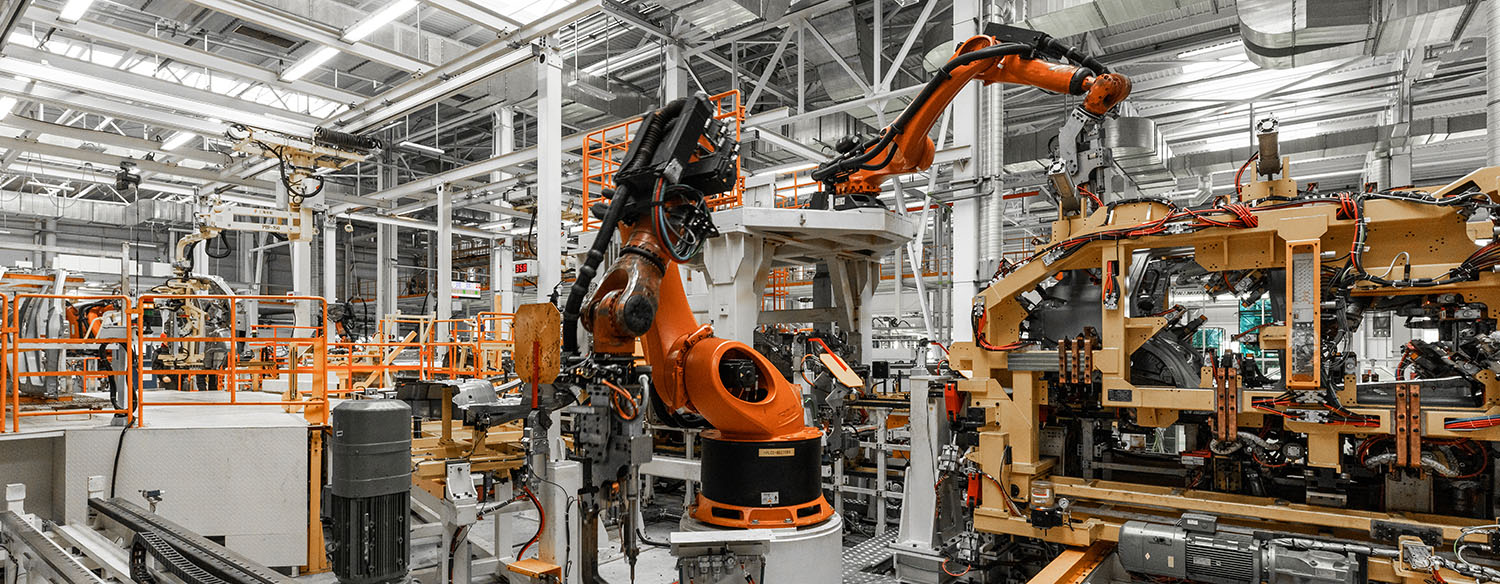

Ein Industrieroboter ist ein computergesteuerter, programmierbarer Bewegungsautomat, der präzise und wiederholgenau Produktionsaufgaben in industriellen Prozessen ausführt.

Aufbau und Funktionsweise

Die grundlegenden Komponenten eines Industrieroboters bestehen aus Manipulator, Steuerung und Effektor, die gemeinsam für eine effiziente und flexible Automatisierung sorgen.

1. Manipulator – Der Roboterarm

Der Manipulator bildet das mechanische Grundgerüst eines Industrieroboters und ist für die Bewegung und Positionierung des Werkzeugs oder Greifers verantwortlich. Er besteht aus mehreren Gelenken und Achsen, die unterschiedliche Freiheitsgrade ermöglichen:

- Gelenkarmroboter besitzen mehrere rotierende Achsen und ahmen Bewegungsmuster eines menschlichen Arms nach.

- Portalroboter bewegen sich entlang linearer Achsen und sind ideal für großflächige Arbeitsbereiche.

- SCARA-Roboter sind für schnelle, präzise Bewegungen in der Montageautomation optimiert.

Jede Achse des Manipulators wird durch Elektromotoren oder Hydraulikantriebe gesteuert, wobei moderne Industrieroboter oft mit hochauflösenden Encodern ausgestattet sind, um exakte Positionierungen zu gewährleisten.

2. Steuerung

Die Steuerung ist das zentrale Element eines Industrieroboters, das alle Bewegungen, Kraftaufwendungen und Interaktionen mit der Umgebung koordiniert. Sie setzt sich aus mehreren Komponenten zusammen:

- Bewegungssteuerung: Berechnet Trajektorien und Geschwindigkeiten für präzise Abläufe.

- Kraft- und Drehmomentregelung: Überwacht und reguliert den Kraftaufwand bei Bearbeitungsprozessen.

- Kommunikationsschnittstellen: Ermöglichen die Integration in Produktionsanlagen via Feldbusse oder industrielle Netzwerke wie OPC UA oder EtherCAT.

Die Programmierung eines Industrieroboters kann über klassische Teach-in-Verfahren oder moderne KI-basierte Systeme erfolgen, die sich selbstständig an neue Aufgaben anpassen.

3. Effektor – Werkzeuge und Greifer

Am Ende des Manipulators befindet sich der Endeffektor, der die eigentliche Arbeitsaufgabe ausführt. Je nach Anwendung kann dies ein Greifer, ein Schweißkopf, eine Spritzdüse oder ein Schneidwerkzeug sein.

- Mechanische Greifer: Erfassen und bewegen Bauteile mit hoher Präzision.

- Vakuumgreifer: Eignen sich für empfindliche Objekte wie Glasscheiben oder Verpackungen.

- Schweiß- oder Schneidwerkzeuge: Werden in der Metallverarbeitung für präzise Bearbeitungsprozesse eingesetzt.

Moderne Industrieroboter sind mit Wechselsystemen ausgestattet, die einen automatisierten Werkzeugwechsel ermöglichen, um verschiedene Produktionsschritte ohne manuelle Umrüstung durchführen zu können.

4. Sensorik und KI-Unterstützung

Die Integration von Sensorik macht einen Industrieroboter zunehmend autonom und anpassungsfähig:

- Kraftsensoren ermöglichen präzise Interaktionen, z. B. beim Schrauben oder Montieren.

- Kamerasysteme mit Bildverarbeitung ermöglichen die Erkennung und flexible Handhabung von Bauteilen.

- Maschinelles Lernen erlaubt eine kontinuierliche Optimierung von Bewegungsabläufen und Prozessparametern.

Durch diese Technologien lassen sich Industrieroboter nahtlos in moderne Smart-Factory-Konzepte integrieren und mit anderen Maschinen vernetzen.

Typen von Industrierobotern

Industrieroboter sind in verschiedenen Bauformen erhältlich, die je nach Anwendungsbereich unterschiedliche Eigenschaften und Bewegungsmechanismen aufweisen. Die Wahl des passenden Robotertyps hängt von Faktoren wie Arbeitsraum, Traglast, Geschwindigkeit und Präzision ab. Im Folgenden werden die wichtigsten Typen von Industrierobotern und ihre spezifischen Einsatzmöglichkeiten erläutert.

1. Gelenkarmroboter – Flexibel und vielseitig

Der Gelenkarmroboter ist der am weitesten verbreitete Industrieroboter und zeichnet sich durch eine hohe Beweglichkeit aus. Er besitzt mehrere rotatorische Achsen, die es ihm ermöglichen, komplexe Bewegungen auszuführen – ähnlich dem menschlichen Arm.

Typische Anwendungen:

- Schweißen, Lackieren und Montieren in der Automobilindustrie

- Bearbeitung von Werkstücken in der Metallverarbeitung

- Verpackungs- und Palettieraufgaben in der Logistik

Dank seiner Flexibilität eignet sich der Gelenkarmroboter besonders für Aufgaben, die eine hohe Präzision und Anpassungsfähigkeit erfordern.

2. SCARA-Roboter – Schnell und präzise für Montageaufgaben

SCARA (Selective Compliance Assembly Robot Arm) Industrieroboter sind speziell für Montage- und Handhabungsaufgaben konzipiert. Sie verfügen über vier Achsen und bieten hohe Wiederholgenauigkeit bei schnellen Bewegungen auf einer horizontalen Ebene.

Typische Anwendungen:

- Hochgeschwindigkeits-Montageprozesse in der Elektronikfertigung

- Bestückung von Leiterplatten mit Bauteilen

- Pick-and-Place-Anwendungen in der Lebensmittelindustrie

SCARA-Roboter sind kompakt und benötigen wenig Platz, weshalb sie häufig in automatisierte Fertigungslinien integriert werden.

3. Portalroboter – Großflächige Bewegungen mit hoher Traglast

Portalroboter bewegen sich entlang linearer Achsen und werden oft für schwere Lasten oder großflächige Arbeitsbereiche eingesetzt. Sie bestehen aus einer festen Brückenstruktur mit einer vertikalen und horizontalen Verfahreinheit.

Typische Anwendungen:

- Materialhandling in der Schwerindustrie

- Bestückung und Entnahme von Bauteilen aus Werkzeugmaschinen

- Hochpräzise Mess- und Inspektionsaufgaben in der Fertigung

Portalroboter bieten hohe Stabilität und Präzision, weshalb sie häufig in Bereichen eingesetzt werden, in denen große Lasten oder lange Distanzen überbrückt werden müssen.

4. Delta-Roboter – Hochgeschwindigkeit für leichte Werkstücke

Der Delta-Roboter ist ein Leichtbau-Industrieroboter, der sich durch eine extrem hohe Geschwindigkeit und geringe Masse auszeichnet. Seine parallele Kinematik ermöglicht schnelle und präzise Bewegungen, insbesondere für Pick-and-Place-Anwendungen.

Typische Anwendungen:

- Verpackung von Lebensmitteln, Medikamenten oder Konsumgütern

- Sortier- und Kommissionieraufgaben in der Logistik

- Qualitätskontrolle und Inspektionen mit Bildverarbeitungssystemen

Delta-Roboter sind ideal für Anwendungen, die eine hohe Dynamik und Wiederholgenauigkeit erfordern.

5. Kollaborative Roboter (Cobots) – Zusammenarbeit mit Menschen

Kollaborative Industrieroboter, auch Cobots genannt, sind darauf ausgelegt, direkt mit Menschen zusammenzuarbeiten, ohne dass trennende Schutzvorrichtungen erforderlich sind. Sie verfügen über integrierte Sicherheitsfunktionen wie Kraft- und Geschwindigkeitsbegrenzung sowie berührungssensitive Sensoren.

Typische Anwendungen:

- Unterstützung von Mitarbeitenden in der Montageautomation

- Assistenzsysteme in der Medizintechnik und Laborautomation

- Flexible Handhabung und Verpackung in der Logistik

Cobots zeichnen sich durch eine intuitive Programmierung aus, sodass sie schnell für neue Aufgaben eingesetzt werden können.

Fazit

Industrieroboter sind ein zentraler Bestandteil der modernen Fertigungsindustrie und tragen maßgeblich zur Automatisierung, Effizienzsteigerung und Qualitätssicherung bei. Durch ihre präzisen Bewegungsabläufe, hohe Wiederholgenauigkeit und flexible Einsatzmöglichkeiten ermöglichen sie eine Optimierung von Produktionsprozessen in zahlreichen Branchen.

Die verschiedenen Robotertypen – von Gelenkarmrobotern über SCARA- und Delta-Roboter bis hin zu Portal- und kollaborativen Robotern (Cobots) – decken ein breites Spektrum an Anwendungen ab. Während einige Modelle auf Geschwindigkeit und Präzision spezialisiert sind, bieten andere Lösungen für Schwerlastanwendungen oder die direkte Zusammenarbeit mit Menschen.

Neben den Vorteilen wie Produktivitätssteigerung, Flexibilität und Arbeitssicherheit stehen Unternehmen jedoch auch vor Herausforderungen. Dazu gehören die hohen Investitionskosten, der Bedarf an spezialisierter Programmierung und regelmäßige Wartungsanforderungen. Fortschritte in den Bereichen Künstliche Intelligenz (KI), maschinelles Lernen und vernetzte Fertigungssysteme (Industrie 4.0) treiben jedoch die Entwicklung intelligenter und adaptiver Industrieroboter weiter voran.

Zukünftig werden Industrieroboter noch stärker in autonome Produktionssysteme integriert und mit fortschrittlicher Sensorik ausgestattet sein, um sich flexibel an wechselnde Produktionsanforderungen anzupassen.