Mechanische Greifer sind Endeffektoren, die Werkstücke durch mechanische Kraftübertragung greifen, halten und bewegen.

Aufbau und Steuerungsmechanismen mechanischer Greifer

Mechanische Greifer sind wesentliche Bestandteile von Robotersystemen und automatisierten Handhabungslösungen. Sie bestehen aus mehreren funktionalen Komponenten, die präzise aufeinander abgestimmt sind, um eine zuverlässige und effiziente Handhabung von Werkstücken zu gewährleisten.

Technische Konstruktion

Ihr grundlegender Aufbau variiert je nach Greifprinzip, Antriebsart und spezifischer Anwendung, folgt jedoch einer ähnlichen Grundstruktur:

Grundrahmen und Gehäuse

Der Grundkörper bildet die stabile Basis mechanischer Greifer und dient zur Aufnahme der beweglichen Greifelemente sowie zur Anbindung an das übergeordnete Robotersystem oder Handhabungsgerät. Das Gehäuse besteht je nach Anforderung aus Aluminium, Stahl oder hochfesten Kunststoffen, um eine hohe Stabilität bei gleichzeitig geringem Gewicht zu gewährleisten. In industriellen Anwendungen werden oft korrosionsbeständige Materialien eingesetzt, um eine lange Lebensdauer und eine zuverlässige Funktion in unterschiedlichen Umgebungen sicherzustellen.

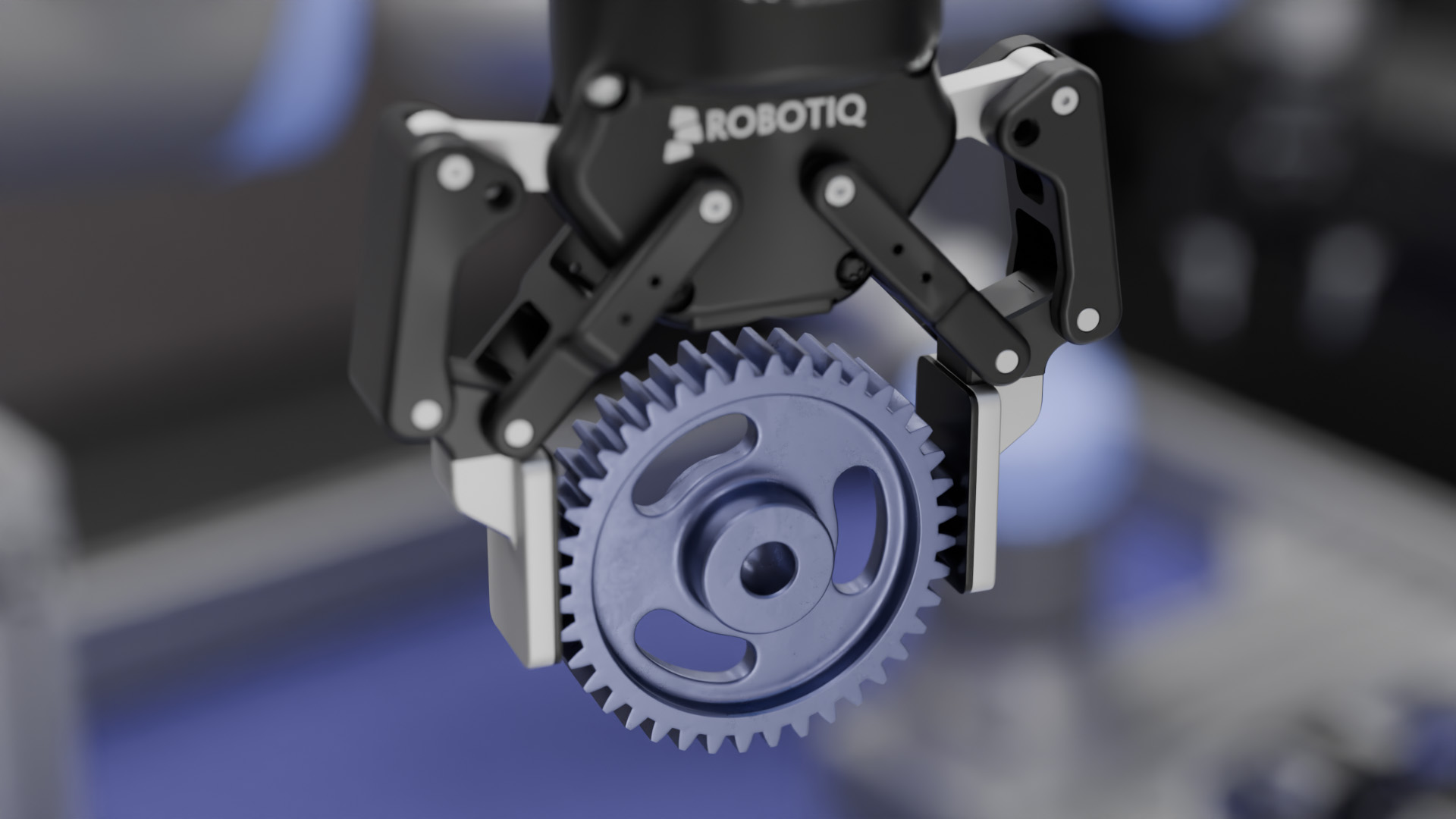

Greifelemente (Finger oder Backen)

Die eigentlichen Greifelemente sind als zwei- oder mehrfingrige Greiferbacken ausgeführt. Sie umschließen oder drücken das Werkstück mit einer definierten Kraft und sind oft austauschbar, um eine flexible Anpassung an verschiedene Werkstückformen und -größen zu ermöglichen. Die Greifflächen können glatt, strukturiert oder mit speziellen Beschichtungen (z. B. Gummi, Silikon oder Kunststoff) versehen sein, um eine optimale Haftung und eine schonende Handhabung empfindlicher Materialien zu gewährleisten. Zudem gibt es spezialisierte Greifflächen für raue, unebene oder besonders glatte Oberflächen.

Antriebssysteme

Mechanische Greifer nutzen verschiedene Antriebsmechanismen, um die Greifelemente präzise zu bewegen. Die Wahl des Antriebssystems hängt von den Anforderungen der Anwendung ab, darunter Greifkraft, Geschwindigkeit, Energieeffizienz und Steuerbarkeit. Die wichtigsten Antriebskonzepte sind:

- Pneumatische Antriebe: Pneumatische Greifer sind in der industriellen Automatisierung weit verbreitet, da sie eine schnelle und zuverlässige Bewegung ermöglichen. Der Antrieb erfolgt über Druckluftzylinder, die die Greifbacken durch lineare oder rotierende Bewegungen öffnen und schließen.

- Elektrische Antriebe: Elektrisch betriebene Greifer bieten eine präzise Regelung von Kraft und Position und sind besonders geeignet für Anwendungen, die eine variable Greifkraft erfordern. Zudem sind sie energieeffizient und benötigen keine Druckluftversorgung. Elektrische Greifer nutzen Elektromotoren, Servoantriebe oder Spindelantriebe zur präzisen Steuerung der Greifelemente.

- Hydraulische Antriebe: Hydraulische Greifer setzen Hydraulikzylinder oder Hydraulikmotoren ein, um eine besonders hohe Greifkraft zu erzeugen. Diese Antriebsart wird in Schwerlastanwendungen verwendet, beispielsweise in der Metallverarbeitung oder im Bauwesen.

- Mechanische Federsysteme: Diese werden oft zur Unterstützung oder als redundante Sicherheitsfunktion eingesetzt. Sie ermöglichen eine Greifkraft, auch wenn der Hauptantrieb ausfällt.

Sensorik und Steuerung

Moderne mechanische Greifer sind oft mit Sensoren ausgestattet, die die Handhabung optimieren und eine präzisere Steuerung ermöglichen. Dazu gehören:

- Positionssensoren: Sie erfassen die Öffnungsweite der Greiferfinger und gewährleisten eine exakte Anpassung an das Werkstück.

- Kraftsensoren: Diese ermöglichen eine adaptive Greifkraftsteuerung, um empfindliche oder zerbrechliche Werkstücke vor Beschädigungen zu schützen.

- Temperatur- und Verschleißsensoren: In hochpräzisen Anwendungen sorgen diese Sensoren für eine frühzeitige Erkennung von Materialermüdung und erlauben eine vorausschauende Wartung.

Die mechanische Verbindung zum Roboter oder Handhabungssystem erfolgt über genormte Flansche oder individuell anpassbare Schnittstellen. Diese gewährleisten eine sichere Befestigung und ermöglichen eine schnelle Montage oder einen automatisierten Werkzeugwechsel. In modernen Fertigungssystemen sind Greifer zunehmend modular aufgebaut, sodass einzelne Komponenten je nach Anforderung flexibel ausgetauscht oder erweitert werden können. Dadurch lassen sich mechanische Greifer optimal an spezifische Anwendungen anpassen und ermöglichen eine effiziente und wirtschaftliche Automatisierungslösung.

Bauarten mechanischer Greifer

Mechanische Greifer lassen sich je nach Konstruktionsweise, Bewegungsmechanismus und Anwendungsbereich in verschiedene Bauarten unterteilen. Die Wahl der passenden Greiferart hängt von Faktoren wie Werkstückform, Gewicht, Materialbeschaffenheit und den erforderlichen Präzisions- sowie Kraftanforderungen ab.

- Zweifingergreifer

Diese Greiferart besteht aus zwei gegenüberliegenden Greifbacken, die das Werkstück entweder durch Kraftschluss oder Formschluss fixieren. Zweifingergreifer sind die am häufigsten verwendete Bauform und eignen sich für eine Vielzahl von Handhabungsaufgaben, von der Montageautomation bis zur Materiallogistik. - Dreifingergreifer

Dreifingergreifer bieten eine symmetrische Fixierung und eignen sich besonders für rotationssymmetrische Werkstücke, wie zylindrische Bauteile oder Schrauben. Sie gewährleisten eine gleichmäßige Verteilung der Greifkraft und werden häufig in Präzisionsanwendungen eingesetzt. - Parallelgreifer

Bei dieser Bauform bewegen sich die Greifbacken parallel zueinander, sodass das Werkstück unabhängig von seiner Größe und Form sicher gehalten wird. Parallelgreifer sind besonders für Anwendungen mit engen Toleranzen und hohen Wiederholgenauigkeiten geeignet. - Zangengreifer

Diese Greiferform nutzt eine zangenartige Bewegung, um Werkstücke zu greifen. Sie kommt häufig bei Anwendungen mit hohen Greifkräften zum Einsatz, z. B. beim Handling von schweren oder rauen Materialien. - Elastische Greifer

Diese Art mechanischer Greifer nutzt flexible oder nachgiebige Materialien, um sich an verschiedene Werkstückkonturen anzupassen. Sie kommen in sensiblen Anwendungen zum Einsatz, etwa beim Greifen empfindlicher oder unregelmäßig geformter Bauteile.

Die Auswahl der passenden Bauart und des geeigneten Konstruktionsprinzips mechanischer Greifer ist entscheidend für eine effiziente und sichere Automatisierung. Fortschritte in der Materialwissenschaft, Sensorik und Steuerungstechnik ermöglichen immer präzisere, anpassungsfähigere und leistungsfähigere Greifsysteme für unterschiedlichste industrielle Anwendungen.

FAQ – Mechanische Greifer

1. Welche Faktoren beeinflussen die Auswahl eines mechanischen Greifers?

Die Auswahl eines mechanischen Greifers hängt von mehreren Faktoren ab, darunter Werkstückgröße, -form und -gewicht, Greifkraftanforderungen, Umgebungseinflüsse (z. B. Temperatur, Staub, Feuchtigkeit) sowie die gewünschte Präzision und Wiederholgenauigkeit. Auch die Integration in bestehende Automatisierungssysteme spielt eine wesentliche Rolle.

Welche Rolle spielt die Sensorik bei modernen mechanischen Greifern?

Die Sensorik verbessert die Präzision und Sicherheit mechanischer Greifer. Kraftsensoren ermöglichen eine kontrollierte Greifkraft, um empfindliche Werkstücke nicht zu beschädigen, während Positionssensoren die exakte Öffnungsweite überwachen. Zudem tragen intelligente Sensoren zur Objekterkennung und Qualitätskontrolle bei, indem sie beispielsweise Werkstückoberflächen analysieren.

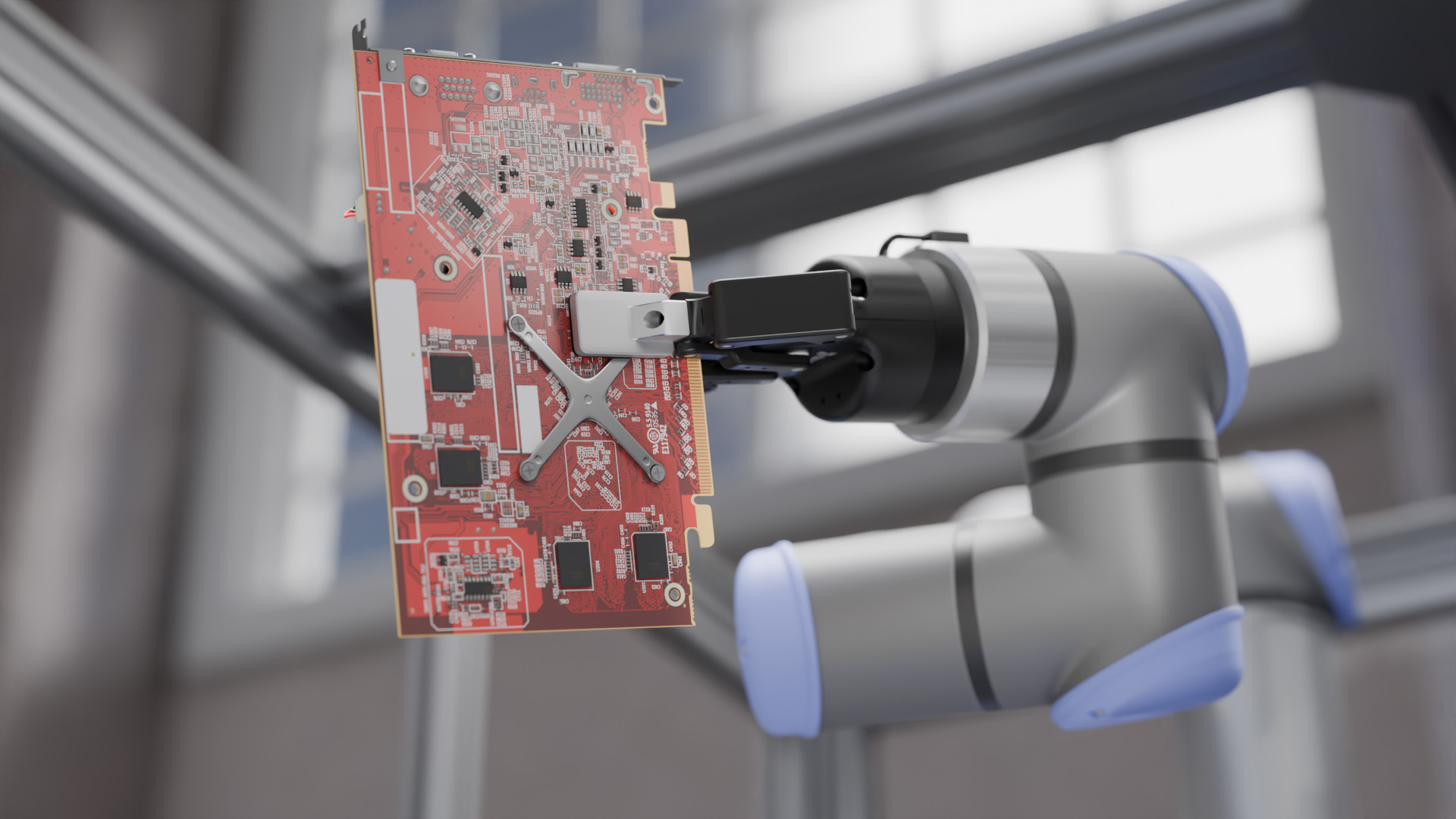

Sind mechanische Greifer in der Lage, empfindliche oder fragile Bauteile zu greifen?

Ja, durch den Einsatz von feinfühlig regelbaren Antriebssystemen, speziellen Greifflächen (z. B. gummierte oder weichbeschichtete Greiferbacken) und präzisen Sensoren können mechanische Greifer auch fragile Objekte sicher handhaben. Elektrisch betriebene Greifer bieten oft die Möglichkeit, die Greifkraft exakt zu steuern.

Welche Zukunftstrends gibt es bei mechanischen Greifern?

Zu den wichtigsten Trends gehören der Einsatz von Leichtbaumaterialien zur Effizienzsteigerung, die Integration von KI-gestützter Bilderkennung zur besseren Objektanpassung, flexible Greifkonzepte für unstrukturierte Umgebungen und die Weiterentwicklung anthropomorpher Greifer, die der menschlichen Hand nachempfunden sind und komplexe Manipulationsaufgaben übernehmen können.

Welche Sicherheitsaspekte müssen bei mechanischen Greifern berücksichtigt werden?

Mechanische Greifer müssen sicherstellen, dass sie Werkstücke zuverlässig halten, um Unfälle oder Schäden zu vermeiden. Sicherheitsmechanismen wie Haltekraftregelungen, Not-Aus-Funktionen, Greifkraftüberwachung und Fail-Safe-Konstruktionen (z. B. Federrückstellungen) sind essenziell.

Warum sind hydraulische Greifer besonders für Hochlastanwendungen geeignet?

Hydraulische Systeme nutzen Flüssigkeitsdruck, um Kraft zu erzeugen. Flüssigkeiten können eine wesentlich höhere Kraft auf kleineren Raum übertragen als pneumatische oder elektrische Systeme. Sie kommen besonders in der Schwerindustrie, Metallverarbeitung, Bauwesen und Bergbau zum Einsatz, wo robuste und kraftvolle Greiflösungen benötigt werden.