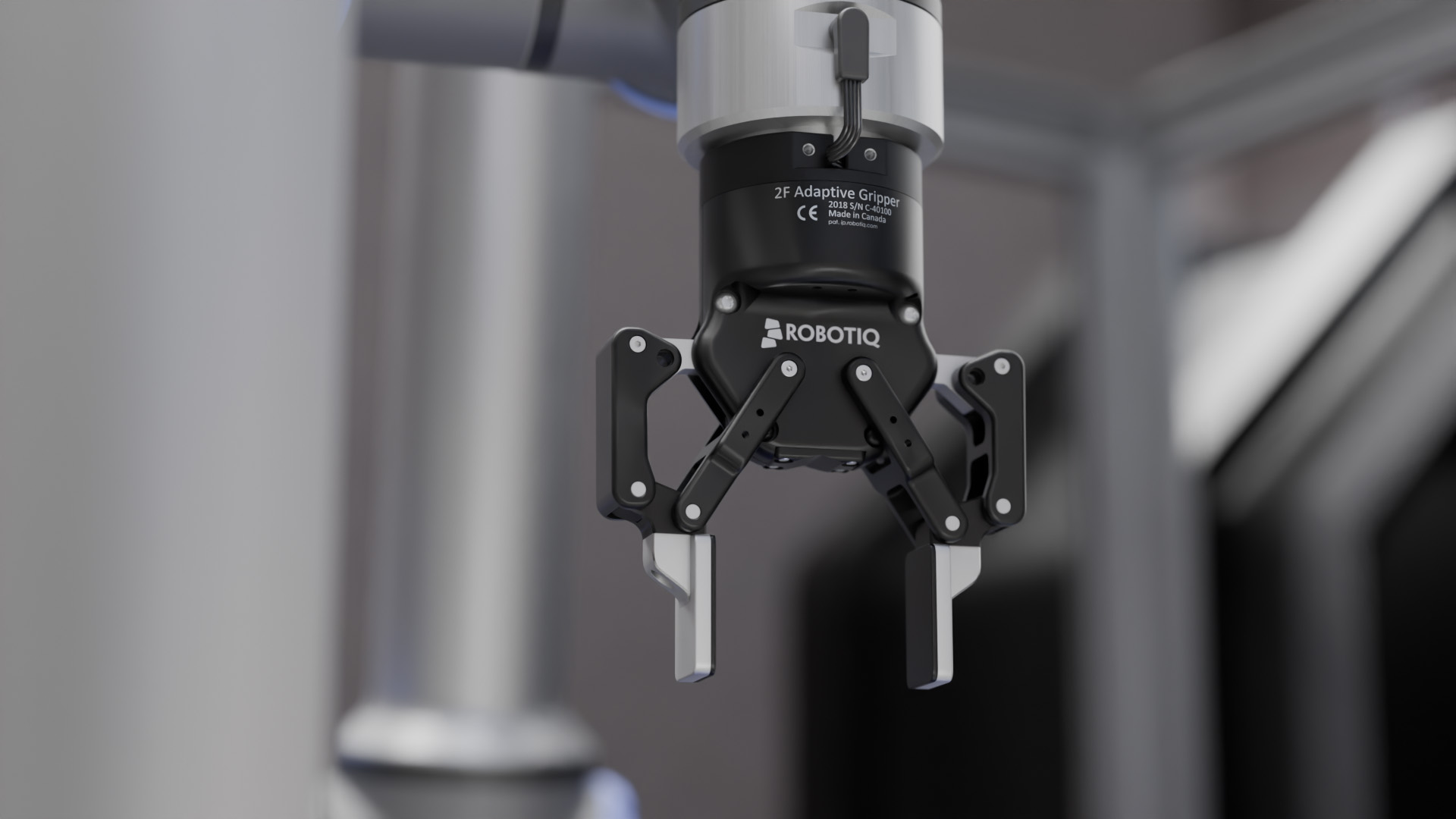

Ein Parallelgreifer ist ein industrielles Greifwerkzeug, das zwei parallel geführte Greifbacken nutzt, um Objekte zu erfassen, zu halten und zu positionieren.

Funktionsweise und Aufbau

Ein Parallelgreifer arbeitet nach dem Prinzip der synchronisierten Bewegung zweier parallel geführter Greifbacken. Diese bewegen sich entweder aufeinander zu oder voneinander weg, um ein Werkstück sicher zu greifen und zu halten. Die präzise und stabile Parallelbewegung ermöglicht eine gleichmäßige Kraftverteilung, was insbesondere für empfindliche Bauteile von Vorteil ist.

Mechanischer Aufbau

Ein Parallelgreifer besteht aus mehreren zentralen Komponenten, die eine präzise, zuverlässige und langlebige Funktion ermöglichen:

Greifbacken

Die Greifbacken sind die direkt mit dem Werkstück in Kontakt stehenden Elemente und bestimmen maßgeblich die Greifkraft sowie die Schonung der Oberfläche. Sie sind in der Regel aus gehärtetem Werkzeugstahl oder verschleißfesten Hochleistungslegierungen gefertigt. In speziellen Anwendungen kommen auch Kunststoffbeschichtungen zum Einsatz, um empfindliche Werkstücke zu schützen.

Varianten der Greifbackengeometrien:

- Glattflächige Greifbacken: Geeignet für empfindliche Werkstücke, um Abdrücke zu vermeiden.

- Gezahnte oder geriffelte Greifflächen: Erhöhen die Reibung und verhindern ein Verrutschen der Bauteile.

- Gummi- oder Kunststoffbeschichtete Greifflächen: Reduzieren das Risiko von Beschädigungen und verbessern den Halt bei rutschigen oder empfindlichen Materialien.

Die Greifbacken sind oft modular gestaltet, sodass sie je nach Werkstück schnell ausgetauscht werden können. In hochpräzisen Anwendungen wird zudem eine integrierte Sensorik verwendet, um den Kontakt mit dem Werkstück zu erfassen.

Führungssystem

Damit sich die Greifbacken exakt parallel zueinander bewegen, ohne zu verkanten oder zu kippen, kommen hochpräzise Führungssysteme zum Einsatz. Sie sind entscheidend für die mechanische Stabilität und Wiederholgenauigkeit des Greifprozesses.

- T-Nuten-Führungen: Eine robuste und kosteneffiziente Lösung mit hoher Belastbarkeit, jedoch begrenzter Präzision aufgrund von Spiel in der Führung.

- Wälzführungen (Kugelführungen, Rollenführungen): Diese ermöglichen eine nahezu spielfreie Bewegung mit hoher Steifigkeit und Präzision. Wälzführungen sind für hochdynamische Anwendungen mit schnellen Bewegungen besonders geeignet.

- Prismenführungen: Bieten eine hohe Tragfähigkeit und sind insbesondere bei Schwerlastgreifern verbreitet.

Antriebseinheit

Der Antrieb bestimmt die Bewegung der Greifbacken und beeinflusst direkt die Greifkraft sowie die Dynamik des Systems. Je nach Anwendungsfall werden unterschiedliche Antriebssysteme eingesetzt:

- Pneumatische Antriebe:

Diese sind die am weitesten verbreitete Lösung in industriellen Automatisierungssystemen. Pneumatikzylinder erzeugen hohe Kräfte bei kompakter Bauweise und ermöglichen eine schnelle Reaktionszeit. Der Nachteil ist die eingeschränkte Regelbarkeit der Greifkraft. - Elektrische Antriebe:

Elektrisch betriebene Greifer sind mit Servomotoren ausgestattet, die eine präzise Steuerung der Greifkraft und Position ermöglichen. Sie sind ideal für Anwendungen, bei denen variable Greifkräfte erforderlich sind, beispielsweise in der Handhabung empfindlicher Bauteile oder der Qualitätssicherung. - Hydraulische Antriebe:

Diese kommen hauptsächlich bei Schwerlast-Greifsystemen zum Einsatz, wo extrem hohe Kräfte benötigt werden. Aufgrund der hohen Energieeffizienz und der Möglichkeit, sehr hohe Drücke zu nutzen, eignen sich hydraulische Greifer besonders für den Einsatz in der Metallbearbeitung oder in der Schwerindustrie.

Zusätzliche Sensoren innerhalb der Antriebseinheit können die Greifkraft, Position und Werkstückpräsenz erfassen, was eine optimierte Prozessüberwachung ermöglicht.

Gehäuse

Das Gehäuse dient dem Schutz der internen Komponenten vor äußeren Einflüssen und trägt zur Langlebigkeit des Greifers bei. In rauen Industrieumgebungen müssen die Greifer gegen Schmutz, Staub, Feuchtigkeit und chemische Substanzen resistent sein.

Gehäusevarianten:

- Offene Bauweise: Für Anwendungen in sauberen Umgebungen, wo kein besonderer Schutz erforderlich ist.

- Abgedichtetes Gehäuse: Schutz vor Staub und Spritzwasser, zum Beispiel IP-Schutzklassen wie IP54 oder IP65.

- Korrosionsbeständige Gehäuse: Gefertigt aus rostfreiem Edelstahl für den Einsatz in der Lebensmittelindustrie oder chemischen Prozessen.

Zusätzlich können Parallelgreifer mit Sensoren zur Positions- und Kraftmessung ausgestattet werden, um eine präzise Überwachung und Anpassung des Greifprozesses zu ermöglichen. Moderne Varianten integrieren intelligente Steuerungen, die Greifkraft und Geschwindigkeit je nach Werkstück automatisch anpassen, was besonders in flexiblen Automatisierungslösungen von Vorteil ist.

Typen von Parallelgreifern

Parallelgreifer lassen sich nach ihrer Antriebsart in drei Hauptkategorien unterteilen: pneumatische, elektrische und hydraulische Greifer. Jede dieser Varianten besitzt spezifische Eigenschaften, die sie für unterschiedliche industrielle Anwendungen geeignet machen. Die Auswahl des optimalen Greifers hängt von Faktoren wie der geforderten Greifkraft, der Präzision, der Steuerbarkeit und den Umgebungsbedingungen ab.

Pneumatische Parallelgreifer

Pneumatische Parallelgreifer nutzen Druckluft zur Erzeugung der Greifbewegung. Ein oder mehrere Pneumatikzylinder treiben die Greifbacken an, die sich synchron und parallel zueinander bewegen. Der Druck wird in der Regel durch ein zentrales Druckluftsystem der Produktionsanlage bereitgestellt, wobei typische Betriebsdrücke zwischen 4 und 8 bar liegen.

Typische Anwendungen:

- Hochfrequente Pick-and-Place-Systeme in automatisierten Fertigungslinien

- Materialhandling in der Automobil- und Elektronikindustrie

- Montage von Bauteilen mit festen Abmessungen

Elektrische Parallelgreifer

Elektrische Parallelgreifer verwenden bürstenlose Servomotoren oder Schrittmotoren, um die Bewegung der Greifbacken zu steuern. Über Spindelgetriebe, Zahnriemenmechanismen oder andere Antriebssysteme wird die Öffnungs- und Schließbewegung umgesetzt. Moderne elektrische Greifer verfügen über programmierbare Steuerungen, die eine exakte Anpassung der Greifkraft, Geschwindigkeit und Position ermöglichen.

Typische Anwendungen:

- Handling von empfindlichen Bauteilen in der Elektronikfertigung

- Flexible Produktionssysteme mit wechselnden Werkstückgeometrien

- Automatisierte Qualitätssicherung mit variablen Greifparametern

Hydraulische Parallelgreifer

Hydraulische Parallelgreifer nutzen Hochdrucköl, um extrem hohe Greifkräfte zu erzeugen. Über hydraulische Zylinder wird der Druck auf die Greifbacken übertragen. Typische Betriebsdrücke liegen im Bereich von 50 bis 200 bar, wodurch sehr hohe Kräfte erreicht werden können.

Typische Anwendungen:

- Schwerlastanwendungen in der Metallverarbeitung, z. B. Greifen von Schmiedeteilen oder Gussteilen

- Einsatz in extremen Umgebungen mit hohen Temperaturen oder aggressiven Chemikalien

- Hochbelastbare Roboter-Greifsysteme in der Automobilindustrie

Häufig gestellte Fragen (FAQ) zu Parallelgreifern

Welche Industriesektoren nutzen Parallelgreifer am häufigsten?

Parallelgreifer kommen in zahlreichen Branchen zum Einsatz, darunter:

- Automobilindustrie (z. B. Pick-and-Place von Bauteilen)

- Elektronikfertigung (z. B. Handling empfindlicher Komponenten)

- Metallverarbeitung (z. B. Greifen schwerer Werkstücke)

- Lebensmittelindustrie (z. B. Verpackung und Sortierung von Produkten)

Welche Sensoren können in Parallelgreifer integriert werden?

Moderne Parallelgreifer sind oft mit Sensoren ausgestattet, die folgende Funktionen ermöglichen:

- Positionsüberwachung (offen/geschlossen oder kontinuierliche Positionsmessung)

- Kraftmessung zur Anpassung der Greifkraft

- Werkstückerkennung zur Bestätigung, dass ein Objekt sicher gegriffen wurde.

Welche Rolle spielt die Trägheit eines Werkstücks beim Greifvorgang?

Die Trägheit bestimmt, wie sicher, schnell und effizient ein Werkstück bewegt werden kann. Ein gut abgestimmter Greifer berücksichtigt diese Kräfte und passt Greifkraft, Geschwindigkeit und Haltepunkt entsprechend an.

Greifkraft & Haltestabilität

- Ein schwereres Werkstück hat eine höhere Masse und somit eine größere Trägheit, was mehr Greifkraft erfordert, um es sicher zu halten.

- Bei schnellen Bewegungen muss der Greifer die Trägheitskräfte ausgleichen, um ein Verrutschen oder Verlieren des Objekts zu verhindern.

Beschleunigung & Verzögerung

- Bei schnellen Pick-and-Place-Anwendungen kann ein zu abrupter Start oder Stopp das Werkstück aus dem Greifer rutschen lassen.

- Sanfte Beschleunigungs- und Bremskurven sind wichtig, um hohe Trägheitskräfte zu kompensieren.

Greifstrategie & Greifpunktwahl

- Greift der Greifer das Werkstück nah am Schwerpunkt, minimiert dies Rotationskräfte und verhindert eine unkontrollierte Bewegung.

- Ungünstige Greifpunkte können dazu führen, dass sich das Werkstück während der Bewegung dreht oder kippt.

Sicherheitsfaktoren

- Hohe Trägheit bedeutet, dass ein Werkstück bei plötzlichem Stromausfall oder Notstopp weiter in Bewegung bleibt.

- Mechanische Sperren oder Sicherheitsbremsen verhindern ein unerwünschtes Lösen des Greifers.