Roboterzellen, auch als Automatisierungszellen bekannt, sind klar definierte, automatisierte Arbeitsbereiche, die gezielt für spezifische industrielle Prozesse konzipiert wurden. Sie ermöglichen eine präzise, effiziente und sichere Durchführung von Fertigungsaufgaben.

Komponenten und Steuerung moderner Roboterzellen

Roboterzellen umfassen einen oder mehrere Industrieroboter sowie zugehörige Peripheriegeräte wie Greifer, Werkzeuge und Fördertechnik. Diese Zellen sind so konzipiert, dass sie durch Steuerungssysteme, Sicherheitsvorrichtungen und präzise Programmierung eine effiziente, wiederholbare und sichere Ausführung von Aufgaben wie Montage, Schweißen, Lackieren oder Verpacken gewährleisten. Automatisierungszellen bieten eine hohe Flexibilität und können sowohl standardisiert als auch individuell an spezifische Produktionsanforderungen angepasst werden. Sie sind ein zentraler Bestandteil moderner Fertigungsprozesse, da sie die Produktivität steigern, Kosten senken und die Prozessqualität verbessern.

Technischer Aufbau

Moderne Roboterzellen sind individuell angepasste Systeme, die aus mehreren Hauptkomponenten bestehen. Jede dieser Komponenten trägt zur Effizienz, Sicherheit und Vielseitigkeit der Automatisierungszelle bei.

Roboter

Der Roboter bildet das Herzstück jeder Roboterzelle. Dabei handelt es sich meist um einen oder mehrere Industrieroboter, die je nach Anwendung programmiert werden können, um Aufgaben wie Greifen, Schweißen, Montieren oder Verpacken auszuführen. Die Auswahl des passenden Roboters erfolgt basierend auf spezifischen Anforderungen wie Traglast, Reichweite, Beweglichkeit und Präzision. In einigen Anwendungen werden kollaborative Roboter (Cobots) eingesetzt, die direkt mit Menschen zusammenarbeiten können.

Parallelgreifer in einer Roboterzelle für präzise und flexible Werkstückhandhabung.

Endeffektoren (Greifer und Werkzeuge)

Endeffektoren sind Werkzeuge, mit denen der Roboter direkt mit dem Werkstück interagiert. Beispiele hierfür sind Greifer, Schweißbrenner, Lackierdüsen oder Vakuumgreifer. Diese Werkzeuge werden speziell auf die jeweilige Aufgabe abgestimmt, um eine optimale Leistung zu gewährleisten.

Steuerungssysteme

Steuerungssysteme fungieren als „Gehirn“ der Automatisierungszelle. Sie bestehen aus Hard- und Software, die alle Bewegungen und Prozesse steuern, überwachen und anpassen. Moderne Systeme bieten eine hohe Flexibilität und ermöglichen die Integration von Sensoren sowie die Echtzeitüberwachung. Dadurch können Prozesse an veränderte Bedingungen angepasst werden, was die Produktivität und die Einsatzmöglichkeiten der Roboterzelle erhöht.

Sicherheitsvorrichtungen

Die Sicherheit ist ein zentraler Aspekt beim Betrieb von Roboterzellen, insbesondere in Umgebungen mit Mensch-Roboter-Interaktion. Sicherheitsvorrichtungen wie Lichtschranken, Schutzzäune, Gehäuse und Not-Aus-Systeme minimieren Risiken und gewährleisten den sicheren Betrieb. Lichtschranken überwachen den Zugangsbereich und stoppen den Roboter bei einer Unterbrechung. Schutzzäune und Gehäuse verhindern unbefugten Zugriff, während Not-Aus-Systeme bei Bedarf alle Systeme sofort deaktivieren.

Förder- und Zuführsysteme

Werkstücke werden häufig über Förderbänder oder Zuführsysteme in die Automatisierungszelle transportiert. Diese Systeme sorgen dafür, dass der Roboter kontinuierlich mit Materialien versorgt wird, was die Effizienz und den Durchsatz der Anlage maximiert. Ergänzend dazu können Sortiersysteme integriert werden, um eine geordnete Materialzufuhr zu gewährleisten.

Sensorik und Überwachung

Sensorik spielt eine wichtige Rolle in modernen Roboterzellen. Sensoren messen Parameter wie Kraft, Position, Geschwindigkeit oder Temperatur und liefern diese Daten in Echtzeit an das Steuerungssystem. So können Prozesse dynamisch an unterschiedliche Bedingungen angepasst werden, was die Präzision, Prozesssicherheit und Gesamtqualität der Fertigung erhöht. In Verbindung mit KI-Algorithmen ermöglichen diese Systeme auch vorausschauende Wartung und Prozessoptimierung.

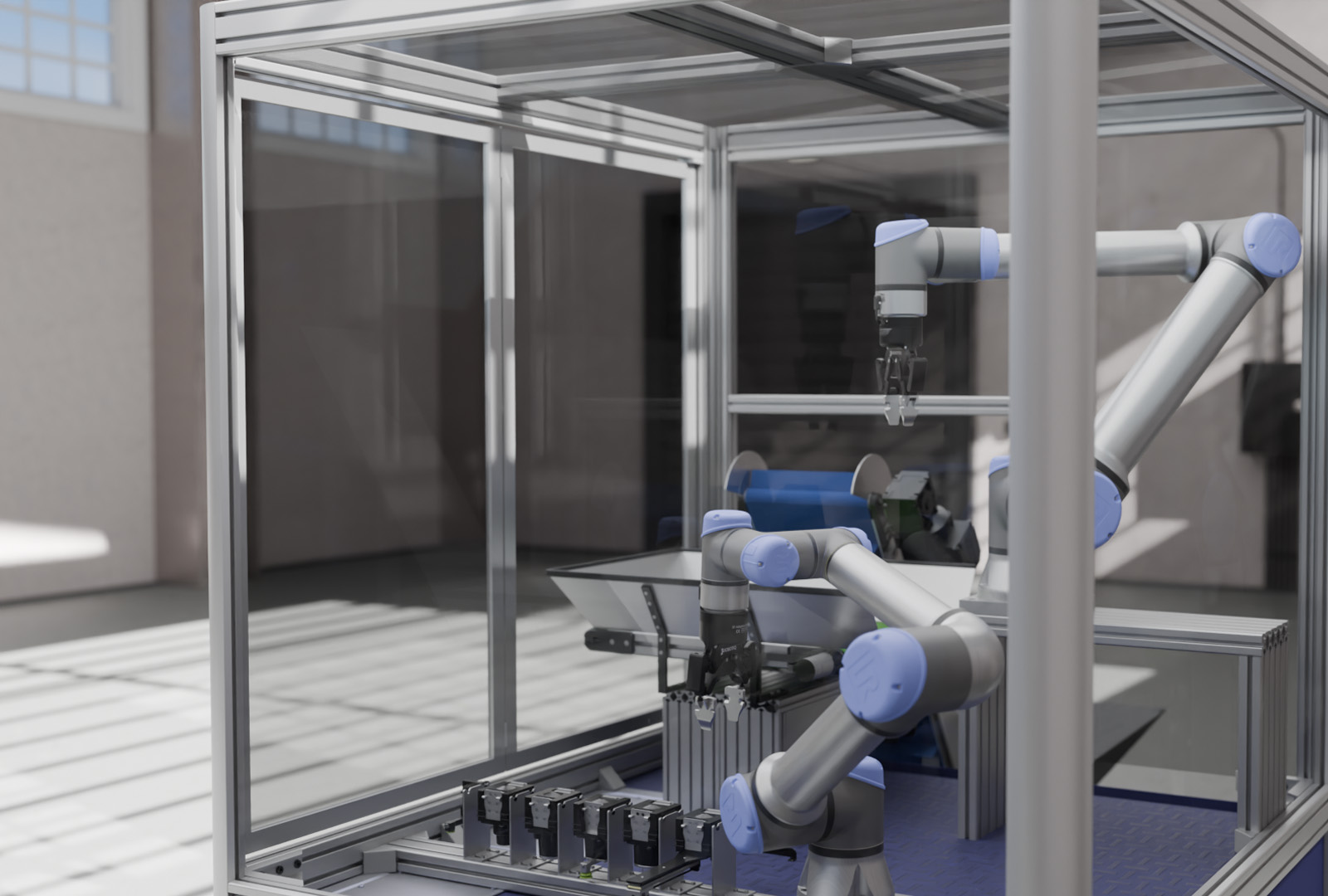

FactoryCube-Roboterzelle von Leverage Robotics.

Beispiel: Der FactoryCube von Leverage Robotics

Die FactoryCube-Roboterzelle ist eine moderne Automatisierungslösung, die mit einer robusten Sicherheitsumhausung ausgestattet ist. Innerhalb der Zelle arbeiten mehrere kollaborative Roboterarme, die mit präzisen Greifsystemen unterschiedliche Fertigungs- und Handhabungsprozesse ausführen. Dank ihres modularen Designs lässt sich die Roboterzelle flexibel an individuelle Produktionsanforderungen anpassen und bietet eine effiziente Lösung für vielfältige industrielle Anwendungen – von der Montage und Verpackung bis hin zur Qualitätssicherung. Hier erfahren Sie mehr über die FactoryCube-Roboterzelle und ihre Einsatzmöglichkeiten: Wie die FactoryCube-Roboterzelle Ihre Produktionsprozesse effizienter macht.

Sicherheitskonzepte

Sicherheitskonzepte spielen in der Automatisierungstechnik eine zentrale Rolle, insbesondere beim Betrieb von Roboterzellen, wo Mensch und Maschine in unmittelbarer Nähe zusammenarbeiten. Diese Konzepte zielen darauf ab, sowohl die Sicherheit der Mitarbeitenden zu gewährleisten als auch den störungsfreien Betrieb der Anlagen zu sichern. Moderne Sicherheitslösungen kombinieren mechanische, elektronische und softwarebasierte Maßnahmen, um höchste Sicherheitsstandards zu erfüllen.

Risikobewertung und Planung

Der erste Schritt bei der Entwicklung eines Sicherheitskonzepts ist die umfassende Risikobewertung. Dabei werden potenzielle Gefahrenquellen identifiziert, wie die Bewegungen des Roboters, der Einsatz von Werkzeugen oder der Materialtransport innerhalb der Zelle. Auf Basis dieser Analyse werden Schutzmaßnahmen entwickelt, die den gesetzlichen Anforderungen, wie der Maschinenrichtlinie (2006/42/EG), sowie internationalen Normen, wie ISO 10218 (Sicherheit von Industrierobotern), entsprechen. Diese Planung bildet die Grundlage für alle weiteren Sicherheitsvorkehrungen.

Mechanische Schutzmaßnahmen

Mechanische Schutzvorrichtungen bilden die erste Verteidigungslinie gegen potenzielle Gefahren. Schutzzäune und Gehäuse isolieren gefährliche Arbeitsbereiche physisch und verhindern unbefugtes Betreten während des Betriebs. Ergänzend dazu können bewegliche Teile, wie Greifer oder Werkzeuge, mit Abdeckungen gesichert werden. Diese Maßnahmen reduzieren das Risiko von Unfällen.

Elektronische Sicherheitslösungen

Elektronische Sicherheitslösungen sorgen für eine dynamische Überwachung der Automatisierungszelle und ermöglichen schnelle Reaktionen bei Gefahrensituationen. Lichtschranken und Lichtvorhänge überwachen den Zugangsbereich und stoppen den Roboter sofort, wenn eine Unterbrechung erkannt wird. Not-Aus-Schalter, die an strategischen Punkten innerhalb und außerhalb der Zelle angebracht sind, ermöglichen die sofortige Abschaltung aller Systeme im Notfall. Sicherheits-Scanner erfassen zudem die Umgebung der Roboterzelle und erkennen, wenn Personen in den Gefahrenbereich eindringen, wodurch rechtzeitig Schutzmaßnahmen ausgelöst werden können.

Softwarebasierte Sicherheitskonzepte

Die Steuerung sicherer Abläufe innerhalb von Roboterzellen wird zunehmend durch Softwarelösungen unterstützt. Virtuelle Sicherheitszonen können über die Robotersteuerung definiert werden, um den Arbeitsbereich des Roboters zu begrenzen. Wird diese Zone überschritten, stoppt der Roboter automatisch. Moderne Roboter verfügen zudem über Programme zur Kollisionsvermeidung, die unerwünschte Kontakte verhindern. Diagnose- und Überwachungssysteme überwachen Sicherheitsparameter in Echtzeit und lösen bei Abweichungen Warnungen oder automatische Abschaltungen aus, um die Prozesssicherheit zu gewährleisten.

Mensch-Roboter-Kollaboration (MRK)

In Arbeitsumgebungen, in denen Menschen und Roboter eng zusammenarbeiten, gelten besonders hohe Sicherheitsanforderungen. Speziell entwickelte kollaborative Roboter (Cobots) sind mit Sensoren ausgestattet, die eine sichere Interaktion ermöglichen. Sie erkennen Berührungen und reagieren entsprechend, indem sie beispielsweise ihre Geschwindigkeit reduzieren oder sich automatisch stoppen.

Integration von Roboterzellen in Produktionsprozesse

Die Integration von Automatisierungszellen in Produktionsprozesse ist ein entscheidender Schritt, um die Effizienz, Flexibilität und Qualität in der industriellen Fertigung zu steigern. Dieser Prozess umfasst sowohl die technische Einbindung der Zelle in bestehende Anlagen als auch die organisatorische Anpassung an betriebliche Abläufe. Eine sorgfältige Planung und Umsetzung sind dabei unerlässlich, um die Vorteile der Automatisierung vollständig auszuschöpfen.

1. Produktionsanforderungen-Analyse

Der erste Schritt bei der Integration besteht darin, die spezifischen Anforderungen des Produktionsprozesses zu analysieren. Hierbei werden unter anderem folgende Aspekte berücksichtigt:

- Produktmerkmale: Welche Größe, Form und Materialeigenschaften haben die zu bearbeitenden Werkstücke?

- Prozessanforderungen: Welche Aufgaben (z. B. Schweißen, Montieren, Verpacken) soll die Zelle übernehmen?

- Taktzeiten: Wie schnell müssen die Aufgaben ausgeführt werden, um den Produktionsfluss nicht zu beeinträchtigen?

Die Ergebnisse dieser Analyse bilden die Grundlage für die Auswahl und Konfiguration der passenden Roboterzelle.

2. Mechanische und elektronische Anbindung

Die physische Integration der Zelle in den Produktionsprozess umfasst die mechanische Installation und die elektronische Vernetzung:

- Mechanische Installation: Die Automatisierungszelle wird an den vorgesehenen Platz in der Produktionslinie integriert. Dabei wird sichergestellt, dass die Werkstücke problemlos zugeführt und entnommen werden können.

- Elektronische Vernetzung: Die Roboterzelle wird über Steuerungssysteme mit der übergeordneten Produktionssteuerung (z. B. einem MES-System) verbunden. Diese Schnittstellen ermöglichen den Austausch von Echtzeitdaten, wie Prozessfortschritt, Sensorinformationen und Fehlermeldungen.

3. Programmierung und Testphase

Nach der Installation erfolgt die Programmierung der Automatisierungszelle, um die gewünschten Bewegungsabläufe und Aufgaben präzise auszuführen. Die Testphase ist dabei ein zentraler Bestandteil:

- Simulation: Vor dem realen Einsatz können Abläufe in einer virtuellen Umgebung simuliert werden, um Fehler zu erkennen und zu beheben.

- Optimierung: Während der Testläufe werden Parameter wie Taktzeiten, Greifkräfte und Bewegungsbahnen angepasst, um eine optimale Leistung zu erzielen.

4. Integration in den Produktionsfluss

Die Roboterzelle muss nahtlos in den bestehenden Produktionsprozess integriert werden, um Unterbrechungen oder Ineffizienzen zu vermeiden:

- Materialfluss: Zuführ- und Abführsysteme wie Förderbänder oder Schieber müssen so abgestimmt werden, dass sie mit der Geschwindigkeit und Kapazität der Roboterzelle harmonieren.

- Prozesskoordination: Die Zelle muss mit den nach- und vorgelagerten Produktionsschritten synchronisiert werden, um einen kontinuierlichen Ablauf sicherzustellen.

5. Schulung des Personals

Ein entscheidender Faktor für den erfolgreichen Einsatz von Roboterzellen ist die Schulung der Mitarbeitenden. Bediener und Wartungspersonal müssen mit den Funktionen, Sicherheitsvorkehrungen und möglichen Fehlerquellen vertraut sein.

6. Überwachung und Optimierung

Nach der Inbetriebnahme wird die Leistung der Zelle kontinuierlich überwacht. Dazu gehören:

- Datenanalyse: Durch die Auswertung von Betriebsdaten wie Zykluszeiten, Ausfallraten und Energieverbrauch können Schwachstellen identifiziert und behoben werden.

- Wartung: Regelmäßige Wartung stellt sicher, dass die Roboterzelle zuverlässig arbeitet und unvorhergesehene Ausfälle minimiert werden.

Zukunftstechnologien bei Roboterzellen

Die Entwicklung moderner Automatisierungszellen wird zunehmend durch innovative Technologien geprägt, die ihre Effizienz, Flexibilität und Nachhaltigkeit weiter steigern. Zukunftstechnologien wie künstliche Intelligenz (KI), verbesserte Sensorik, Energieeffizienz und kollaborative Robotik treiben die Automatisierung voran und machen Roboterzellen zu unverzichtbaren Bestandteilen der Industrie 4.0.

1. Integration von Künstlicher Intelligenz (KI)

Künstliche Intelligenz revolutioniert die Funktionsweise von Roboterzellen, indem sie diese nicht nur für vorprogrammierte Aufgaben einsetzbar macht, sondern auch anpassungsfähiger gestaltet. Mit KI können Automatisierungszellen:

- Muster erkennen: Durch maschinelles Lernen können Roboter Objekte unterschiedlicher Formen oder Oberflächenstrukturen selbstständig identifizieren und handhaben.

- Prozesse optimieren: KI ermöglicht die Analyse großer Datenmengen in Echtzeit, um Arbeitsabläufe zu verbessern und die Produktivität zu steigern.

- Fehler reduzieren: Mithilfe von KI können Anomalien erkannt und präventive Maßnahmen eingeleitet werden, bevor es zu Störungen kommt.

2. Fortschrittliche Sensorik und 3D-Vision-Systeme

Sensorik spielt eine zentrale Rolle in der Weiterentwicklung von Roboterzellen. Fortschrittliche Sensoren ermöglichen eine präzisere Interaktion mit der Umgebung:

- Kraft- und Momentensensoren: Diese Sensoren erfassen die exakten Kräfte und Drehmomente, die auf ein Werkstück wirken, und passen die Bewegungen entsprechend an.

- 3D-Vision-Systeme: Kameras mit dreidimensionaler Objekterkennung erlauben, komplexe oder unregelmäßige Formen präzise zu greifen und zu handhaben, beispielsweise in der Sortierung oder Montage.

- Echtzeitüberwachung: Sensoren liefern kontinuierlich Daten über den Zustand der Automatisierungszelle, wodurch eine schnelle Anpassung an veränderte Bedingungen möglich ist.

Vernetzung und Industrie 4.0

In der vernetzten Fertigung der Industrie 4.0 sind Automatisierungszellen integrale Bestandteile intelligenter Produktionslinien:

- IoT: Über das Internet of Things (IoT) können Roboterzellen Daten austauschen und so eine koordinierte Produktion ermöglichen.

- Digitaler Zwilling: Digitale Modelle von Roboterzellen simulieren Abläufe und optimieren diese bereits vor der realen Implementierung.

- Predictive Maintenance: Vernetzte Systeme überwachen den Zustand der Zellen und sagen Wartungsbedarfe voraus, um Ausfälle zu minimieren.

Häufig gestellte Fragen (FAQ) zu Roboterzellen

Welche Faktoren bestimmen die Auswahl des richtigen Roboters für eine Roboterzelle?

Anwendungsbereich – Je nachdem, ob die Roboterzelle für Montage, Maschinenbeladung, Verpackung oder Qualitätskontrolle eingesetzt wird, sind unterschiedliche Roboterarten erforderlich (z. B. Industrieroboter, Cobots, SCARA- oder Delta-Roboter).

- Traglast – Der Roboter muss das Gewicht der Werkstücke, Werkzeuge oder Greifer sicher handhaben können.

- Arbeitsbereich & Reichweite – Die Größe der Roboterzelle bestimmt, wie weit sich der Roboterarm bewegen muss, um alle Positionen effizient zu erreichen.

- Präzision & Wiederholgenauigkeit – Hochpräzise Anwendungen, wie in der Elektronikfertigung oder Medizintechnik, erfordern Roboter mit geringer Toleranzabweichung.

- Flexibilität & Modularität – Eine flexible Roboterzelle sollte für unterschiedliche Aufgaben umgerüstet werden können. Ein modulares Design erleichtert spätere Anpassungen.

Was ist eine modulare Roboterzelle und welche Vorteile bietet sie?

Eine modulare Roboterzelle ist ein flexibles Automatisierungssystem, das aus standardisierten Modulen besteht und je nach Bedarf erweitert oder angepasst werden kann. Dies ermöglicht eine schnelle Inbetriebnahme, einfache Skalierbarkeit und eine kosteneffiziente Integration in bestehende Produktionslinien.

Wie unterscheidet sich eine flexible Roboterzelle von einer fest installierten Lösung?

Eine flexible Roboterzelle zeichnet sich durch ihre Anpassungsfähigkeit an unterschiedliche Produktionsprozesse aus. Sie kann für verschiedene Werkstücke oder Aufgaben umgerüstet werden, ohne aufwendige Umbaumaßnahmen. Das macht sie ideal für Unternehmen mit variierenden Fertigungsanforderungen.

Was sind die Einsatzmöglichkeiten einer mobilen Roboterzelle?

Eine mobile Roboterzelle ist so konzipiert, dass sie innerhalb einer Produktionshalle oder zwischen verschiedenen Standorten leicht transportiert werden kann. Sie eignet sich besonders für Unternehmen, die Automatisierungslösungen flexibel einsetzen möchten, um unterschiedliche Fertigungsbereiche effizient zu bedienen.

Was versteht man unter einer individuellen Roboterzelle?

Eine individuelle Roboterzelle wird speziell an die Anforderungen eines Unternehmens angepasst. Sie kann individuelle Greifsysteme, Sensorik und Softwarelösungen enthalten, um spezifische Prozesse wie Montage, Verpackung oder Qualitätsprüfung optimal zu automatisieren.

Welche Vorteile bietet eine flexible Roboterzelle für die Produktion?

Eine flexible Roboterzelle kann sich an wechselnde Produktionsanforderungen anpassen, wodurch Unternehmen schneller auf Marktveränderungen reagieren können. Sie ermöglicht eine hohe Effizienz, reduzierte Stillstandszeiten und eine wirtschaftliche Nutzung auch bei kleineren Losgrößen.

Sind mobile Roboterzellen für kleine und mittlere Unternehmen geeignet?

Ja, mobile Roboterzellen bieten KMUs eine kosteneffiziente Möglichkeit, Automatisierung schrittweise einzuführen, da sie schnell einsatzbereit sind und bei Bedarf an verschiedenen Stationen eingesetzt werden können. Dies erhöht die Produktionsauslastung und senkt Investitionsrisiken.

Wie wird eine individuelle Roboterzelle geplant und umgesetzt?

Die Entwicklung einer individuellen Roboterzelle beginnt mit einer detaillierten Analyse der Produktionsanforderungen. Anschließend werden passende Roboter und Greifer ausgewählt und integriert. Die Umsetzung erfolgt in enger Zusammenarbeit mit dem Kunden, um eine maßgeschneiderte Automatisierungslösung zu gewährleisten.

Wie werden Roboterzellen programmiert?

Je nach Modell können Automatisierungszellen auf verschiedene Weisen programmiert werden:

- Teach-in / Manuelle Programmierung – Der Roboter wird von Hand bewegt, und Positionen werden gespeichert. Ideal für einfache Abläufe.

- Textbasierte Programmierung – Codebasierte Sprachen ermöglichen präzise Steuerung, erfordern jedoch Fachwissen. Drag-and-Drop-Software erleichtert die Programmierung.

- Simulation & Offline-Programmierung – Programme werden in Simulationssoftware erstellt und dann in die Roboterzelle übertragen, um Rüstzeiten zu minimieren.

Die Wahl der richtigen Programmiersprache und Methode hängt von der Anwendung, dem Robotermodell und den Anforderungen der Automatisierungszelle ab. Moderne Systeme kombinieren oft mehrere Methoden, um eine benutzerfreundliche und anpassungsfähige Steuerung zu gewährleisten.