Die Taktzeitoptimierung bezeichnet den gezielten Prozess zur Reduzierung der Durchlaufzeit einer Produktionseinheit innerhalb eines Fertigungsprozesses. Dabei wird die Taktzeit – die durchschnittliche Zeit, die für die Herstellung eines Produkts oder einer Baugruppe benötigt wird – systematisch analysiert und verbessert. Ziel ist es, Produktionsabläufe effizienter zu gestalten, Engpässe zu minimieren und die Produktivität der gesamten Fertigungslinie zu steigern.

Grundlagen der Taktzeitoptimierung

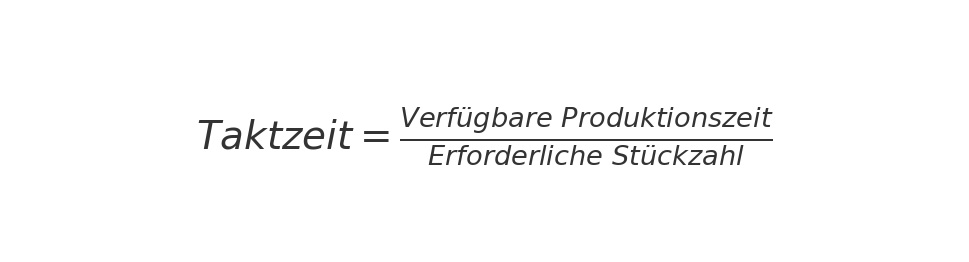

Die Taktzeitoptimierung ist ein essenzieller Bestandteil der industriellen Fertigung und Automatisierungstechnik. Die Berechnung der Taktzeit erfolgt nach folgender Formel:

Ziel der Taktzeitoptimierung ist es, diese Zeit so zu reduzieren, dass eine maximale Effizienz erreicht wird, ohne die Prozessstabilität oder Produktqualität zu gefährden.

Was bestimmt die Taktzeit?

Die Taktzeit eines Produktionssystems wird durch mehrere Faktoren bestimmt:

- Anlagentechnik: Die Geschwindigkeit und Präzision von Maschinen, Robotern und Automatisierungssystemen haben direkten Einfluss auf die mögliche Zykluszeit.

- Materialfluss: Optimale Logistikprozesse stellen sicher, dass Bauteile rechtzeitig und in der richtigen Menge verfügbar sind, wodurch Wartezeiten reduziert werden.

- Steuerungssysteme: Effiziente SPS-Programmierung und optimierte Signalverarbeitung können die Taktzeit verkürzen, indem unnötige Verzögerungen im Produktionsablauf vermieden werden.

- Mensch-Maschine-Interaktion: In hybriden Produktionsumgebungen beeinflusst die Zusammenarbeit zwischen Menschen und Robotern die Gesamttaktzeit.

- Qualitätssicherung: Eine zu aggressive Reduktion der Taktzeit kann zu erhöhten Ausschussraten führen. Die Herausforderung besteht darin, Qualität und Geschwindigkeit in Einklang zu bringen.

Die Taktzeitoptimierung ist ein kontinuierlicher Prozess, der nicht nur technische Anpassungen, sondern auch eine strategische Planung erfordert. Durch eine gezielte Analyse und Optimierung der Einflussgrößen kann eine höhere Produktivität bei gleichzeitiger Kostenreduktion und Qualitätssteigerung erreicht werden.

Methoden zur Reduzierung der Taktzeit

Die Taktzeitoptimierung ist ein zentraler Bestandteil der Produktionsprozessverbesserung, um die Effizienz von Fertigungslinien zu steigern. Dabei kommen verschiedene bewährte Methoden zum Einsatz, die sowohl technologische als auch organisatorische Maßnahmen umfassen. Eine erfolgreiche Optimierung erfordert eine systematische Analyse der bestehenden Prozesse sowie die gezielte Implementierung von Verbesserungen.

1. Prozessanalyse und Engpassbeseitigung

Ein erster Schritt zur Taktzeitoptimierung ist die Identifikation von Engpässen innerhalb der Fertigungslinie. Engpässe entstehen oft durch:

- Unzureichende Maschinenkapazitäten

- Verzögerungen in der Materialbereitstellung

- Ineffiziente Arbeitsplatzgestaltung

Durch den Einsatz von Wertstromanalysen und Produktionsdatenanalysen können diese Engpässe identifiziert und durch gezielte Maßnahmen beseitigt werden. Dazu gehören der Einsatz leistungsfähigerer Maschinen, eine verbesserte Materiallogistik oder eine ergonomisch optimierte Arbeitsplatzeinrichtung.

2. Automatisierung und Robotik

Die Integration von Industrierobotern und automatisierten Fördersystemen kann dazu beitragen, manuelle Tätigkeiten zu reduzieren und Abläufe zu beschleunigen. Wichtige Maßnahmen sind:

- Robotergestützte Handhabungssysteme zur schnelleren Teilezuführung

- Parallele Bearbeitungsschritte durch kollaborative Robotersysteme

- Automatische Qualitätsprüfung zur Reduzierung von Nacharbeit

Durch den gezielten Einsatz von Automatisierungstechnik können Prozesse nicht nur schneller, sondern auch präziser und fehlerfreier ablaufen, was zur Reduktion der Taktzeit beiträgt.

3. Optimierung der Steuerungssysteme

Die Effizienz von Maschinensteuerungen hat direkten Einfluss auf die Taktzeitoptimierung. Eine präzisere SPS-Programmierung (Speicherprogrammierbare Steuerung) kann Verzögerungen minimieren. Möglichkeiten zur Optimierung sind:

- Anpassung der Maschinenbewegungen und Fahrwege

- Optimierung der Signalverarbeitung zwischen Sensoren und Aktoren

- Synchronisierung von Prozessen durch Echtzeit-Datenverarbeitung

Besonders bei hochgetakteten Produktionslinien kann die Reduktion von Signalverzögerungen und Maschinenstillständen signifikant zur Senkung der Taktzeit beitragen.

4. Lean-Methoden und kontinuierliche Verbesserung

Ansätze aus dem Lean Manufacturing wie Kaizen oder 5S helfen dabei, Verschwendung zu minimieren und die Produktionsschritte besser aufeinander abzustimmen. Dazu gehören:

- Reduktion von unnötigen Bewegungen und Transportwegen

- Minimierung von Wartezeiten durch verbesserte Materialversorgung

- Standardisierung von Prozessen zur Vermeidung von Variabilität

Durch die Anwendung von Lean-Prinzipien kann die Fertigung effizienter gestaltet werden, was sich direkt auf die Taktzeitoptimierung auswirkt.

5. Künstliche Intelligenz und vorausschauende Wartung

Moderne Fertigungslinien nutzen zunehmend KI-gestützte Analyseverfahren, um Taktzeiten kontinuierlich zu überwachen und zu optimieren. Dies umfasst:

- Predictive Maintenance, um unerwartete Maschinenstillstände zu vermeiden

- KI-gestützte Prozessanalyse, um Engpässe automatisch zu identifizieren

- Adaptive Regelalgorithmen, die Maschinenparameter in Echtzeit optimieren

Durch den Einsatz intelligenter Systeme kann die Taktzeitoptimierung auf ein neues Niveau gehoben werden, indem Prozessabweichungen frühzeitig erkannt und Gegenmaßnahmen automatisch eingeleitet werden.

6. Digitale Zwillinge und Simulationen

Eine weitere fortschrittliche Methode zur Taktzeitoptimierung ist der Einsatz digitaler Zwillinge. Hierbei werden Produktionsprozesse virtuell nachgebildet, um:

- Engpässe frühzeitig zu erkennen und zu eliminieren

- Optimierungspotenziale zu testen, bevor Änderungen in der realen Fertigung erfolgen

- Auswirkungen von Änderungen an Produktionsparametern zu simulieren

Durch Simulationen können Unternehmen gezielt Maßnahmen zur Reduktion der Taktzeit erproben und implementieren, ohne den laufenden Betrieb zu unterbrechen.

Die Taktzeitoptimierung erfordert einen ganzheitlichen Ansatz, der technologische Innovationen mit bewährten Produktionsmethoden kombiniert. Durch die gezielte Anwendung von Automatisierung, Steuerungsoptimierung, Lean-Methoden und KI-gestützten Analysen lassen sich erhebliche Effizienzsteigerungen erzielen. Unternehmen, die kontinuierlich in die Optimierung ihrer Prozesse investieren, können nicht nur ihre Produktivität steigern, sondern auch flexibel auf Marktanforderungen reagieren.

Praxisbeispiel: Taktzeitoptimierung in einer CNC-Fertigungslinie

Ein mittelständisches Unternehmen im Maschinenbau stand vor der Herausforderung, die Produktionskapazität einer CNC-Fertigungszelle zu erhöhen. Die manuelle Bestückung der Maschinen führte zu Engpässen, die die Durchlaufzeiten verlängerten und die Produktivität begrenzten. Durch die Implementierung eines automatisierten Beladesystems mit einer Roboterzelle konnte eine signifikante Taktzeitoptimierung erreicht werden.

1. Ausgangssituation und Problemstellung

Das Unternehmen produzierte metallische Präzisionsbauteile für die Hydraulikindustrie. Der bestehende Fertigungsprozess bestand aus:

- Materialzufuhr: Manuelles Einlegen der Rohteile in die CNC-Maschine

- Bearbeitung: Fräsen, Bohren und Drehen in der CNC-Maschine

- Entnahme und Weiterverarbeitung: Manuelles Entladen und Übergabe zur Qualitätsprüfung

Die durchschnittliche Taktzeit pro Bauteil lag bei 120 Sekunden, wobei das manuelle Be- und Entladen etwa 30 Sekunden beanspruchte. Dies führte zu Wartezeiten an den Maschinen und einer ungleichmäßigen Auslastung.

2. Maßnahmen zur Taktzeitoptimierung

Um die Taktzeit zu senken und den Maschinenstillstand zu reduzieren, wurden folgende Maßnahmen umgesetzt:

- Automatisierte Maschinenbeladung mit einem kollaborativen Roboter

- Einführung einer Roboterzelle mit einem UR10e-Industrieroboter, der die Rohteile automatisch zuführt

- Parallelisierung der Be- und Entladung, sodass der Roboter das nächste Werkstück bereitstellt, während die Maschine noch arbeitet

- Synchronisation der Roboterbewegungen mit der CNC-Steuerung zur optimalen Abstimmung

- Optimierung der Greifsysteme und Werkstückaufnahme

- Verwendung eines Doppelfinger-Greifers

- Reduktion der Halte- und Positionierungszeiten durch präzise Werkstückaufnahme

- Verbesserung des Materialflusses

- Einführung eines Werkstückmagazins, das eine kontinuierliche Materialzufuhr ermöglicht

- Reduktion von Stillständen, da immer ausreichend Rohteile bereitstehen

- Optimierung der CNC-Steuerung

- Anpassung der Maschinenparameter zur Reduzierung von Leerfahrten und Werkzeugwechselzeiten

- Feinjustierung der Vorschubgeschwindigkeiten, um Bearbeitungszeiten ohne Qualitätsverlust zu optimieren

FAQ zur Taktzeitoptimierung

1. Warum ist die Taktzeitoptimierung wichtig?

Die Taktzeitoptimierung hilft Unternehmen, die Effizienz ihrer Produktionsprozesse zu steigern, Engpässe zu beseitigen und Kosten zu senken. Durch eine reduzierte Taktzeit kann die Produktivität erhöht werden, ohne die Qualität zu beeinträchtigen.

2. Wie unterscheidet sich die Taktzeit von der Zykluszeit?

Die Taktzeit bezeichnet die durchschnittliche Zeit, die für die Fertigung einer Einheit innerhalb eines Produktionsprozesses benötigt wird. Die Zykluszeit hingegen beschreibt die Zeit, die eine einzelne Maschine oder Station benötigt, um eine Operation abzuschließen.

3. Welche Methoden eignen sich zur Taktzeitoptimierung?

Zu den effektivsten Methoden gehören:

- Wertstromanalyse zur Identifikation von Engpässen

- Automatisierung durch Industrieroboter und intelligente Steuerungssysteme

- Lean-Methoden wie Kaizen und 5S zur Eliminierung von Verschwendung

- Digitale Zwillinge zur Simulation von Optimierungsszenarien

- Künstliche Intelligenz (KI) zur vorausschauenden Prozessoptimierung

4. Welche Rolle spielt die Materiallogistik bei der Taktzeitoptimierung?

Eine effiziente Materialversorgung stellt sicher, dass Rohmaterialien und Bauteile rechtzeitig an der richtigen Stelle verfügbar sind. Verzögerungen in der Materialbereitstellung führen oft zu Stillständen und längeren Taktzeiten.

5. Wie beeinflusst die Maschinensteuerung die Taktzeit?

Eine optimierte Steuerungstechnik, wie eine angepasste SPS-Programmierung oder Echtzeit-Datenverarbeitung, kann Verzögerungen reduzieren. Effiziente Maschinenbewegungen und verkürzte Signalverarbeitungszeiten tragen direkt zur Senkung der Taktzeit bei.

6. Welche Herausforderungen gibt es bei der Taktzeitoptimierung?

Zu den häufigsten Herausforderungen gehören:

- Abstimmung zwischen Maschinen und Mitarbeitern

- Vermeidung von Qualitätseinbußen durch zu schnelle Prozesse

- Investitionskosten für Automatisierungslösungen

- Flexibilität in der Produktion trotz fester Taktzeiten

7. Welche Kennzahlen sind wichtig für die Erfolgsmessung?

Zu den zentralen Kennzahlen gehören:

- OEE (Overall Equipment Effectiveness) zur Messung der Gesamteffizienz

- Durchlaufzeit zur Bestimmung der Gesamtfertigungsdauer

- Ausschussrate, um die Qualität trotz Taktzeitreduktion sicherzustellen

- Maschinenverfügbarkeit zur Ermittlung von Stillstandszeiten

8. Welche Rolle spielt die vorausschauende Wartung (Predictive Maintenance)?

Durch den Einsatz von Predictive Maintenance können Maschinenstillstände reduziert und die Produktionskontinuität gewahrt werden. KI-gestützte Systeme analysieren Maschinenzustände in Echtzeit und vermeiden unerwartete Ausfälle.

9. Wie können digitale Zwillinge zur Taktzeitoptimierung beitragen?

Digitale Zwillinge simulieren Produktionsprozesse virtuell und ermöglichen die Identifikation von Engpässen, bevor reale Anpassungen vorgenommen werden. Dies reduziert Versuch-und-Irrtum-Prozesse und minimiert Produktionsunterbrechungen.

10. Welche Branchen profitieren besonders von der Taktzeitoptimierung?

Branchen mit hohem Automatisierungsgrad und Serienfertigung profitieren besonders, darunter:

- Automobilindustrie (z. B. optimierte Montagelinien)

- Maschinenbau (z. B. CNC-Fertigung)

- Elektronikproduktion (z. B. SMT-Bestückungslinien)

- Lebensmittelindustrie (z. B. Abfüll- und Verpackungslinien)

11. Kann Taktzeitoptimierung auch in manuellen Fertigungsprozessen angewendet werden?

Ja, auch in arbeitsintensiven Prozessen kann die Taktzeit durch optimierte Arbeitsplatzgestaltung, standardisierte Abläufe und ergonomische Verbesserungen reduziert werden.

12. Wie wirkt sich eine zu aggressive Taktzeitreduzierung aus?

Eine zu starke Senkung der Taktzeit kann zu erhöhten Fehlerquoten, überlasteten Maschinen und erhöhtem Ausschuss führen. Es ist wichtig, ein ausgewogenes Verhältnis zwischen Effizienzsteigerung und Prozessstabilität zu finden.

13. Welche Softwaretools können bei der Taktzeitoptimierung helfen?

Es gibt verschiedene Softwarelösungen, die Unternehmen unterstützen:

- MES-Systeme (Manufacturing Execution Systems) zur Produktionsüberwachung

- Simulationssoftware zur virtuellen Prozessoptimierung

- Betriebsdatenerfassung (BDE) zur Echtzeit-Analyse von Produktionskennzahlen

- ERP-Systeme mit Produktionsmodul zur Taktzeitplanung und -steuerung