Der Tool Center Point (TCP) bezeichnet den präzise definierten Referenzpunkt am Endeffektor eines Roboters, der als Ausgangspunkt für Bewegungs- und Positionsberechnungen dient. Er beschreibt die exakte Lage und Orientierung des Werkzeugs relativ zum Koordinatensystem des Roboters und ist essenziell für die präzise Steuerung automatisierter Prozesse. Der TCP wird durch Werkzeugvermessung oder Kalibrierungsverfahren bestimmt und dient als zentrale Referenz für die Bahnplanung, um eine konsistente und wiederholgenaue Werkzeugführung zu gewährleisten.

Definition und Grundlagen

Ein entscheidender Aspekt der Definition des TCP ist die Abhängigkeit von der Werkzeuggeometrie. Der TCP wird nicht am Roboter selbst definiert, sondern in Relation zum Flansch des Endeffektors. Dadurch ist eine flexible Anpassung möglich, insbesondere wenn verschiedene Werkzeuge an einem Roboterarm genutzt werden. Jedes Werkzeug besitzt seinen eigenen Tool Center Point, der in der Robotersteuerung hinterlegt und bei einem Werkzeugwechsel entsprechend angepasst wird.

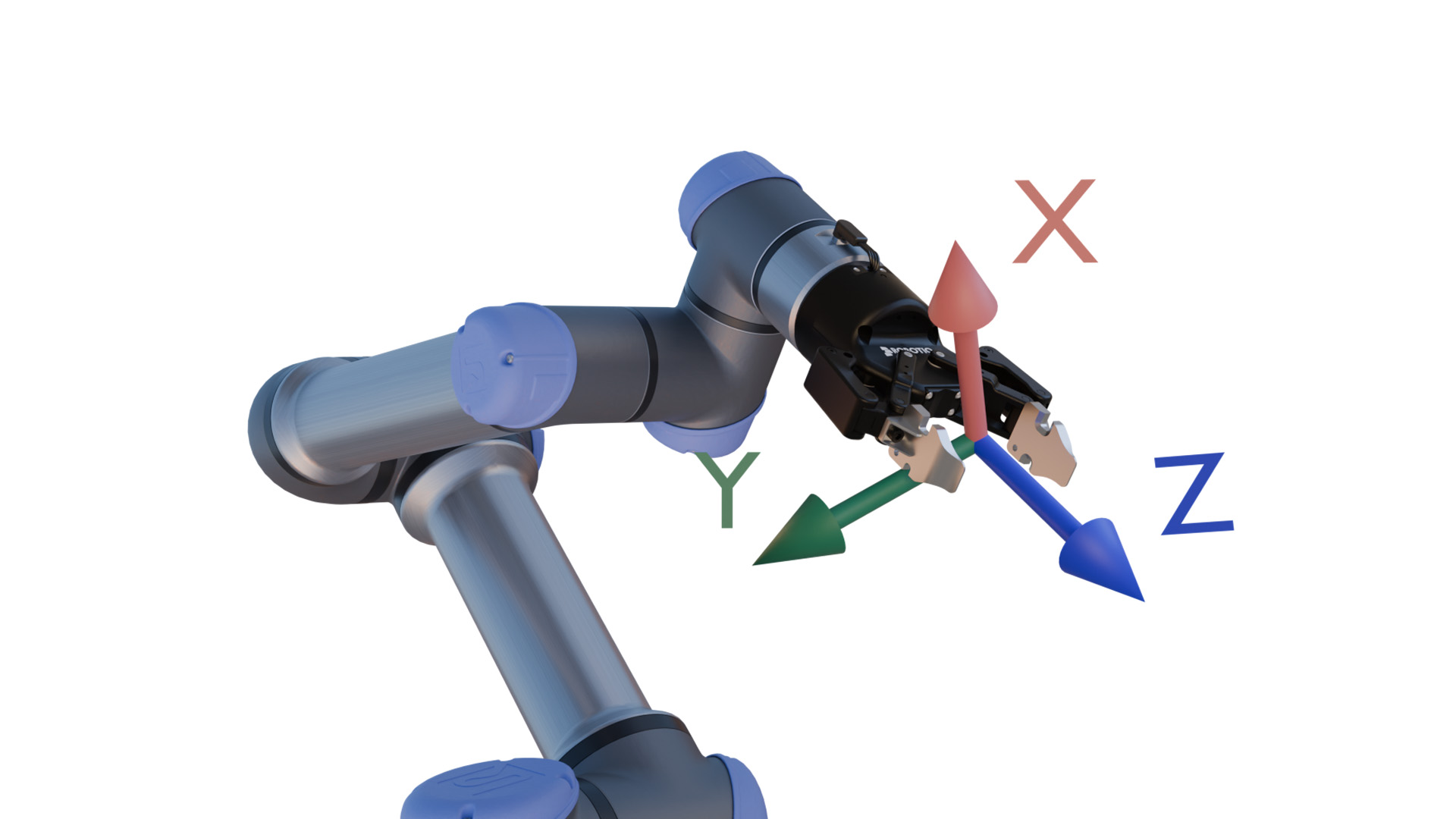

Die Position des Tool Center Point wird in einem kartesischen Koordinatensystem angegeben, bestehend aus X-, Y- und Z-Werten sowie den Rotationswinkeln um die jeweiligen Achsen (Roll, Pitch, Yaw). Diese sechs Freiheitsgrade ermöglichen eine präzise Definition der Werkzeuglage und sind entscheidend für Anwendungen, die eine hohe Genauigkeit erfordern.

Ein genau kalibrierter Tool Center Point bildet die Grundlage für eine fehlerfreie Roboterbewegung und minimiert Abweichungen, die durch mechanisches Spiel, Werkzeugverschleiß oder externe Krafteinwirkungen entstehen können. Moderne Robotersteuerungen bieten deshalb verschiedene Methoden zur Bestimmung und Optimierung des TCP, darunter manuelle Vermessung, automatische Kalibrierung sowie sensorbasierte Korrekturverfahren.

Einrichtung und Kalibrierung

Da alle Bahnbewegungen und Positionsberechnungen eines Roboters auf den TCP referenziert sind, muss dieser Punkt exakt bestimmt und regelmäßig überprüft werden.

Bestimmung des Tool Center Point

Die Position des TCP wird durch eine Werkzeugvermessung ermittelt, bei der der Abstand und die Orientierung des Werkzeugs relativ zum Roboterflansch exakt definiert werden. Dabei gibt es mehrere gängige Methoden:

- Manuelle Kalibrierung

- Der Roboter bewegt das Werkzeug zu einem festen Referenzpunkt (z. B. eine Kalibrierkugel oder eine mechanische Vorrichtung).

- Der Bediener korrigiert die Position des TCP durch sukzessive Anpassungen in der Steuerung, bis das Werkzeug exakt am Referenzpunkt anliegt.

- Die finalen Koordinaten werden gespeichert und dienen als Referenz für nachfolgende Bewegungen.

- Automatische Kalibrierung

- Moderne Robotersteuerungen bieten Funktionen zur automatisierten Bestimmung des TCP durch mehrere Messpunkte.

- Der Roboter fährt verschiedene definierte Positionen an, um die Werkzeugspitze zu erfassen und aus diesen Messungen die exakte TCP-Position zu berechnen.

- Dies reduziert manuelle Fehler und gewährleistet eine höhere Genauigkeit, insbesondere bei komplexen Werkzeuggeometrien.

- Sensorbasierte Kalibrierung

- Hochpräzise Sensoren wie 3D-Kameras oder Lasermesssysteme können den Tool Center Point mit extrem hoher Genauigkeit erfassen.

- Dies ist besonders vorteilhaft für Anwendungen, bei denen sich das Werkzeug durch Verschleiß oder Materialveränderungen im Betrieb leicht verändert.

Korrektur und Anpassung des TCP

Die regelmäßige Überprüfung und Neukalibrierung des Tool Center Point ist notwendig, um Abweichungen zu kompensieren, die durch mechanisches Spiel, Werkzeugwechsel oder thermische Einflüsse entstehen können. Einige moderne Robotersteuerungen bieten eine adaptive Kalibrierung, die durch kontinuierliche Messungen den TCP automatisch anpasst und so eine gleichbleibende Präzision sicherstellt.

Eine exakte Einrichtung und Kalibrierung des Tool Center Point ist somit eine Grundvoraussetzung für eine fehlerfreie und präzise Robotersteuerung. Sie gewährleistet, dass der Roboter seine Aufgaben mit höchster Wiederholgenauigkeit ausführt, unabhängig davon, ob es sich um Schweißen, Fräsen, Greifen oder andere industrielle Anwendungen handelt.

Praktische Anwendungen

Durch eine präzise Definition und Kalibrierung ermöglicht der TCP eine exakte Steuerung der Roboterbewegungen, was in zahlreichen industriellen Anwendungen entscheidend ist.

Fertigung und Materialbearbeitung

In der Metall- und Kunststoffverarbeitung spielt der Tool Center Point eine zentrale Rolle bei spanenden und trennenden Verfahren:

- Schweißen: Beim Lichtbogen- oder Laserschweißen muss der TCP genau entlang der Schweißnaht geführt werden, um gleichmäßige und belastbare Verbindungen sicherzustellen.

- Fräsen und Bohren: CNC-gesteuerte Roboter benötigen einen exakt definierten TCP, um präzise Materialabtragungen und Bohrungen durchzuführen

- Schneiden (z. B. Wasserstrahl oder Laser): Der TCP bestimmt die korrekte Ausrichtung der Schneidwerkzeuge, um präzise Konturen mit minimalem Materialverlust zu realisieren.

Montage- und Handhabungsprozesse

In der Montageautomation sorgt der Tool Center Point für präzise Bewegungsabläufe:

- Greifen und Platzieren (Pick & Place): Industrieroboter in der Logistik und Fertigung nutzen einen exakt kalibrierten TCP, um Bauteile aufzunehmen und millimetergenau an der vorgesehenen Stelle abzulegen.

- Fügen und Schrauben: In der Automobil- oder Elektronikfertigung sorgt der TCP für die exakte Positionierung von Schraubwerkzeugen, um eine konsistente Verschraubung mit definiertem Drehmoment zu gewährleisten.

Oberflächenbearbeitung und Beschichtung

Der Tool Center Point ist entscheidend für gleichmäßige Bearbeitungsergebnisse in der Oberflächenveredelung:

- Lackieren und Beschichten: In der Automobil- und Möbelindustrie wird der TCP genutzt, um Lackierpistolen so zu führen, dass eine gleichmäßige Schichtdicke ohne Materialüberschuss erzielt wird.

- Polieren und Schleifen: Robotergesteuerte Schleif- und Polierprozesse erfordern eine präzise TCP-Kontrolle, um konstante Bearbeitungskräfte und Oberflächenqualitäten zu gewährleisten.

Qualitätskontrolle und Messprozesse

Automatisierte Inspektionssysteme setzen auf den Tool Center Point, um präzise Messungen durchzuführen:

- Optische und taktile Messsysteme: Messroboter nutzen den TCP zur genauen Positionierung von Kameras oder Messtastern, um Bauteile auf Maßhaltigkeit und Oberflächenqualität zu überprüfen.

- 3D-Scan-Verfahren: Der TCP definiert die exakte Lage von Laserscannern oder optischen Sensoren, um dreidimensionale Bauteilaufnahmen mit hoher Genauigkeit zu erstellen.

FAQ – Häufig gestellte Fragen zum Tool Center Point (TCP)

1. Warum ist der Tool Center Point so wichtig für die Robotersteuerung?

Der Tool Center Point (TCP) dient als zentrale Referenz für die Steuerung und Bahnplanung eines Roboters. Alle Bewegungen und Positionen werden relativ zu diesem Punkt berechnet. Eine präzise Bestimmung des TCP ist entscheidend für exakte Werkzeugführung, Wiederholgenauigkeit und effiziente Automatisierungsprozesse.

2. Welche Auswirkungen hat eine fehlerhafte TCP-Kalibrierung?

Ein falsch definierter TCP führt zu Ungenauigkeiten in der Werkzeugführung, was zu fehlerhaften Bearbeitungsergebnissen, erhöhtem Ausschuss und potenziellen Kollisionen mit Bauteilen oder Vorrichtungen führen kann. Dies kann besonders kritisch in Anwendungen wie Schweißen, Bohren oder Präzisionsmontage sein.

3. Wie oft sollte der Tool Center Point überprüft werden?

Die Häufigkeit der Überprüfung hängt von der Anwendung ab. Bei hochpräzisen Prozessen oder wenn sich das Werkzeug durch Verschleiß verändert, sollte der TCP regelmäßig kontrolliert und gegebenenfalls neu kalibriert werden. Moderne Robotersteuerungen bieten automatische Korrekturfunktionen, die Abweichungen frühzeitig erkennen.

4. Wie unterscheidet sich der TCP von anderen Koordinatensystemen eines Roboters?

Während der TCP die exakte Werkzeugspitze oder einen definierten Punkt des Endeffektors beschreibt, gibt es weitere Koordinatensysteme:

- Basis-Koordinatensystem: Definiert die feste Position des Roboters.

- Werkzeug-Koordinatensystem: Beschreibt die Orientierung und Lage des Werkzeugs relativ zum TCP.

- Objekt-Koordinatensystem: Wird verwendet, um die Lage eines Bauteils im Raum festzulegen.

Diese Koordinatensysteme sind miteinander verknüpft und ermöglichen eine präzise Steuerung der Bewegungen.

5. Wie wirkt sich ein Werkzeugwechsel auf den Tool Center Point aus?

Jedes Werkzeug besitzt einen eigenen TCP. Bei einem Werkzeugwechsel muss der neue TCP exakt bestimmt und in der Robotersteuerung hinterlegt werden. Automatische Kalibriersysteme erleichtern diesen Prozess, indem sie neue Werkzeuge schnell einmessen und anpassen.

6. Welche Rolle spielt der TCP bei kollaborierenden Robotern (Cobots)?

Bei Cobots, die direkt mit Menschen interagieren, ist ein präziser TCP besonders wichtig, da er sich auf die Sicherheitsfunktionen auswirkt. Eine fehlerhafte TCP-Definition kann zu unerwarteten Bewegungen führen und das Sicherheitsrisiko erhöhen. Viele Cobots verfügen über integrierte Sensoren, die Abweichungen automatisch erkennen und kompensieren.

7. Wie beeinflusst der TCP die Bahngeschwindigkeit des Roboters?

Die Geschwindigkeit des Roboters wird oft in Bezug auf den TCP gemessen. Eine falsche TCP-Definition kann dazu führen, dass das Werkzeug sich ungleichmäßig bewegt oder unerwartete Geschwindigkeitsänderungen auftreten, was in Prozessen wie Lackieren oder Schweißen problematisch sein kann.